表面処理の基礎:溶融亜鉛メッキ

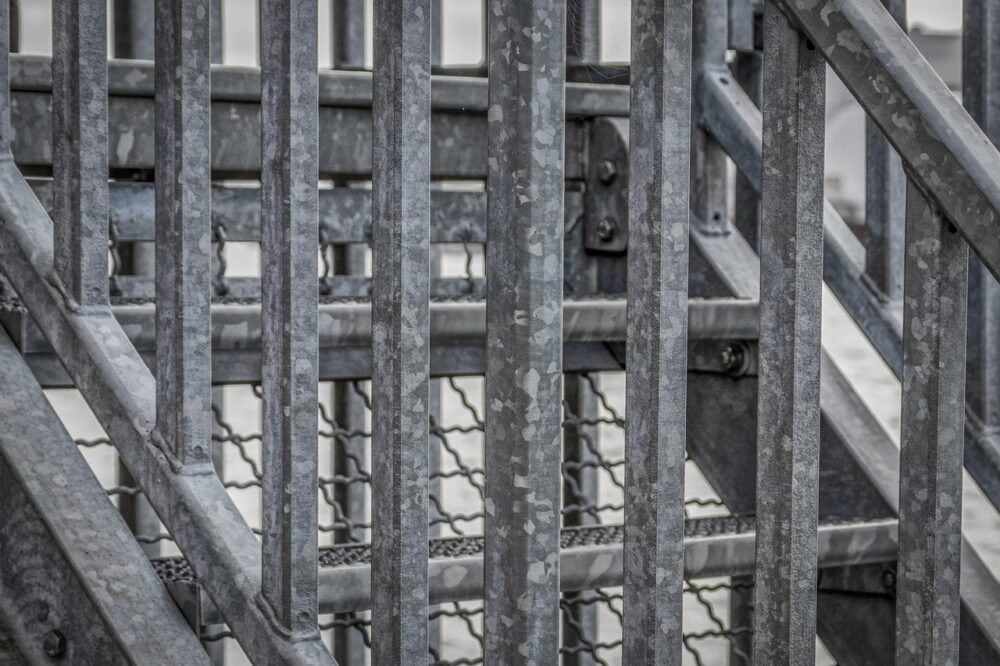

溶融亜鉛めっきは、高温で溶かした亜鉛の槽の中に鋼材を浸漬し、鋼材の表面に亜鉛の合金層と純亜鉛層を形成させる防錆処理技術です。日本では通称ドブめっきとも呼ばれ、道路標識の支柱、ガードレール、送電鉄塔、建築物の鉄骨、ボルトやナットに至るまで、屋外で使用される鋼構造物の防食において圧倒的なシェアと信頼性を誇ります。

塗装や電気めっきが、材料の表面に物理的に異種物質を乗せているだけの状態であるのに対し、溶融亜鉛めっきは鉄と亜鉛が原子レベルで反応し、金属間化合物を生成して一体化している点が異なります。この金属的な結合こそが、過酷な環境下でも数十年単位で鋼材を守り続ける耐久性の源泉です。

二重の防食メカニズム

溶融亜鉛めっきが他の防錆法と一線を画すのは、保護皮膜作用と犠牲防食作用という二つの異なるメカニズムを同時に発揮する点にあります。

保護皮膜作用 バリア効果

亜鉛は、空気中の酸素と反応して酸化亜鉛となり、さらに水分や二酸化炭素と反応して塩基性炭酸亜鉛などの緻密な酸化被膜を表面に形成します。この被膜は水に溶けにくく、極めて安定しており、内部の亜鉛や素地の鉄を酸素や水から遮断する強力なバリアとして機能します。

亜鉛の腐食速度は、一般的な田園地帯や都市部において鉄の腐食速度の数十分の1から100分の1程度と言われています。つまり、表面に亜鉛の層がある限り、鉄の腐食は進行しません。めっき層が厚ければ厚いほど、バリアが消失するまでの時間が長くなるため、耐用年数はめっき付着量にほぼ比例するという寿命予測則が成り立ちます。

犠牲防食作用 ガルバニックアクション

塗装などの物理的な皮膜にとって最大の弱点は、ひっかき傷やピンホールです。塗膜の一部が剥がれて鉄が露出すると、そこから錆が発生し、塗膜の下へと浸食が広がっていきます。 しかし、溶融亜鉛めっきの場合、傷がついて鉄素地が露出しても赤錆は発生しません。これは亜鉛と鉄のイオン化傾向の差を利用した電気化学的な保護作用が働くためです。 亜鉛は鉄よりもイオン化傾向が大きく、電子を放出して溶け出しやすい性質を持っています。

鉄と亜鉛が電気的に接続された状態で水分などの電解質が存在すると、両者の間で局部電池が形成されます。このとき、亜鉛がアノードとなって優先的に溶解し、発生した電子を鉄の方へ供給します。電子を受け取った鉄はカソードとなり、イオン化、すなわち腐食が抑制されます。 この作用により、めっき層に傷がついても、周囲の亜鉛が自らを犠牲にして鉄を守り続けるため、錆の進行や広がりを食い止めることができます。

合金層の形成とミクロ組織

溶融亜鉛めっきは、単に亜鉛を付着させることではなく、鉄と亜鉛の熱拡散反応による合金層の形成にあります。

層構造の解析

めっきされた鋼材の断面を顕微鏡で観察すると、鉄素地側から表面に向かって、組成と硬さの異なるいくつかの層が積み重なっていることが確認できます。

- ガンマ層 素地鉄との界面に形成される非常に薄い層で、鉄の含有率が高い合金層です。

- デルタ層 ガンマ層の上に形成される層で、非常に硬く、脆い性質を持ちます。この層の硬さは素地の鉄よりも高く、めっき皮膜全体の耐摩耗性や硬度を向上させる役割を果たします。

- ゼータ層 デルタ層の上に成長する柱状の結晶組織です。鉄と亜鉛の反応が活発な領域であり、この層の厚みがめっき全体の厚みを大きく左右します。

- イータ層 最表面にある層で、鉄との反応が及んでいないほぼ純粋な亜鉛の層です。めっき浴から引き上げた際に、表面に付着した溶融亜鉛がそのまま凝固したものです。この層は柔らかく延性に富んでおり、衝撃を受けた際のクッションの役割を果たします。

このように、硬い合金層が素地と強固に結合し、その上を柔らかい純亜鉛層が覆うという理想的な複合構造が自然に形成されることが、溶融亜鉛めっきの機械的な強さを支えています。輸送中や施工中に部材同士が衝突しても、簡単には剥離しないのはこのためです。

施工プロセスの技術

溶融亜鉛めっきの品質は前処理の良し悪しで決まります。不純物が残っていると、鉄と亜鉛の反応が阻害され欠陥が生じます。

1. 脱脂

最初の工程は、鋼材表面に付着している油脂や塗料などの有機汚れを除去することです。通常は苛性ソーダなどのアルカリ水溶液に浸漬して洗浄します。

2. 酸洗

次に、鋼材表面の黒皮や赤錆などの酸化物を除去します。塩酸または硫酸の水溶液に浸漬し、化学的に酸化鉄を溶解させて、清浄な金属鉄の肌を露出させます。この工程が不十分だと、めっきが付着しません。

3. フラックス処理

酸洗後の鋼材は非常に活性であり、そのままでは直ちに空気中の酸素と反応して再酸化してしまいます。これを防ぐために、塩化亜鉛と塩化アンモニウムの混合水溶液であるフラックス液に浸漬し、表面に保護膜を作ります。 フラックスには、酸化防止だけでなく、めっき浴に入れた瞬間に溶融亜鉛と鋼材表面との濡れ性を高め、合金反応を促進させる重要な役割があります。

4. めっき(浸漬)

前処理を終えた鋼材を、約440度から460度に保持された溶融亜鉛浴の中に静かに浸漬します。 鋼材が浴温まで加熱されると、表面のフラックスが分解・蒸発し、露出した鉄と溶融亜鉛が激しく反応して合金層の成長が始まります。所定の厚さが形成されるまで数分間保持した後、引き上げます。

5. 冷却・仕上げ

引き上げ直後の鋼材は高温であり、そのままでは合金化反応が進行しすぎてしまいます。そのため、温水や空冷によって冷却し、反応を停止させます。最後に、垂れ下がって固まった亜鉛のしずくなどを除去し、検査を経て完成となります。

鋼材成分とめっき品質 サラちゃん現象

めっきの仕上がり外観や膜厚は鋼材に含まれる化学成分、特にシリコンやリンの影響を強く受けます。

異常成長とサンドリン現象

鋼材中のシリコン含有量が特定の範囲にあると、鉄と亜鉛の反応が異常に促進される現象が知られています。これを発見者の名をとってサンドリン現象と呼びます。 通常、反応は時間の経過とともに抑制され、膜厚はある程度で飽和しますが、シリコンの影響を受けると、ゼータ層が異常に発達し続け、表面のイータ層まで食い尽くしてしまいます。 その結果、めっき皮膜は極端に厚くなり、外観は金属光沢のないネズミ色、いわゆるグレーコーティングになります。これを焼けと呼ぶこともあります。

焼けためっきは、耐食性は通常のめっきよりも優れていますが、合金層が厚すぎるため衝撃に弱く、剥離しやすいという欠点があります。意匠性を重視する場合や、膜厚をコントロールしたい場合は、シリコンキルド鋼の使用を避けるか、ニッケルなどを添加した特殊なめっき浴を使用するなどの対策が必要です。

構造設計上の必須要件

溶融亜鉛めっきを行う部材を設計する際には、めっきプロセス特有の物理現象を考慮した構造にする必要があります。これを無視すると、めっき品質の低下だけでなく、重大な事故につながる恐れがあります。

密閉構造の禁止と空気抜き穴

パイプや角型鋼管などの閉断面部材をめっきする場合、内部が完全に密閉されていることは許されません。 約450度のめっき浴に密閉容器を入れると、内部の空気が急激に膨張し、内圧によって容器が破裂する水蒸気爆発のような現象が起きます。これは作業者にとって極めて危険であり、絶対に避けなければなりません。 したがって、閉断面部材には、必ず空気抜き用の穴と、内部に入った亜鉛が流れ出るための亜鉛抜き穴を適切な位置と大きさで設ける必要があります。また、これらの穴は、内部表面にもめっきを行き渡らせ、内側からの腐食を防ぐためにも不可欠です。

熱歪みへの配慮

溶接構造物をめっきする場合、450度という高温に晒されることで、溶接時の残留応力が解放され、部材が変形する熱歪みが発生します。 薄板と厚板を組み合わせた構造や、非対称な構造では、昇温速度や冷却速度の差によって歪みが大きくなりやすくなります。設計段階で対称性を意識した構造にする、あるいはリブ補強を適切に入れるなどの対策が必要です。また、精密な寸法精度が求められる機械加工面などは、めっき後に再加工を行うか、あるいはめっきを行わずにネジ止めにするなどの検討が必要です。

欠陥の種類と白錆

めっき製品の保管中や輸送中に発生しやすいトラブルとして、白錆があります。

白錆の発生メカニズム

光沢のある亜鉛表面が、雨水や結露によって濡れ、かつ通気性の悪い状態で長時間置かれると、表面に白い粉状の腐食生成物が発生します。これが白錆です。 これは、亜鉛が急激に酸化して生成される塩基性炭酸亜鉛の前駆物質であり、見た目は著しく損なわれますが、めっき層自体の消耗はごく表面に留まっていることが多いため、防食性能には大きな影響を与えないことが一般的です。 白錆を防ぐためには、めっき直後にクロメート処理などの化成処理を行うことや、部材同士を密着させずにスペーサーを入れて通気を確保し、雨水がかからないように保管することが重要です。

環境対応と次世代めっき技術

近年では、環境負荷低減やさらなる高耐食化を目指した技術開発が進んでいます。

鉛フリー化

従来の亜鉛めっき浴には、亜鉛の流動性を良くするために鉛が添加されていました。しかし、環境規制の強化に伴い、鉛を含まない鉛フリーめっきへの転換が進んでいます。鉛の代わりにビスマスなどを添加することで、従来の作業性を維持しつつ、環境に配慮しためっきが可能になっています。

高耐食性合金めっき

亜鉛にアルミニウムやマグネシウムを添加した合金めっきが普及し始めています。 例えば、アルミニウムを約5パーセント、マグネシウムを約3パーセント添加した合金めっきは、従来の亜鉛めっきに比べて平面部で数倍から十倍以上の耐食性を示します。 マグネシウムを含む腐食生成物は極めて緻密で安定しており、これが強力な保護被膜となって腐食の進行を抑えます。また、切断面においても、溶け出した成分が端面を覆う自己修復作用が強く働くため、薄板の防食技術として太陽光発電架台などで採用が急増しています。

コメント