機械要素の基礎:パッキン

パッキンとは、流体機器において気体や液体などの流体が接続部や可動部から漏れ出すことを防止し、あるいは外部からの異物が内部へ侵入することを防ぐために用いられるシール部品の総称です。

広義には固定用シールであるガスケットと、運動用シールであるパッキンの両方を含んで呼ばれることもありますが、日本工業規格JISなどの専門的な分類においては、静止した面をシールするものをガスケット、回転や往復運動をする摺動面をシールするものをパッキンと明確に区別しています。

パッキンは、油圧シリンダー、ポンプ、バルブ、自動車のエンジンやトランスミッション、さらには半導体製造装置に至るまで、あらゆる機械システムの信頼性を担保する要石です。その設計には、流体力学、材料力学、界面化学といった多岐にわたる物理法則が凝縮されています。

シール機能の物理的原理

パッキンが流体を止める基本的な原理は、接触面圧の制御にあります。

接触面圧と流体圧力

流体が隙間を通って漏れ出そうとする力、すなわち流体圧力に対し、パッキンが相手面(軸やハウジング)を押し付ける力、すなわち接触面圧が上回っている場合、理論上漏れは発生しません。 パッキンは、装着された時点で予備圧縮を与えられることで初期の接触面圧を発生させます。これを締め代あるいはスクィーズと呼びます。この初期面圧が流体圧力よりも高い状態を維持することが、シールの基本条件となります。

馴染みと表面粗さ

機械加工された金属表面は、肉眼では平滑に見えても、ミクロな視点では無数の凹凸が存在します。パッキン材料には、この金属表面の微細な凹凸に追従して隙間を埋める能力、すなわち馴染み性が求められます。 弾性体であるパッキン材料が加圧されることで変形し、金属表面の谷間に入り込むことで、流体の通り道となる微小なトンネルを遮断します。したがって、相手面の表面粗さの管理はパッキンの性能を左右する重要な因子であり、粗すぎれば埋めきれずに漏れの原因となり、滑らかすぎれば潤滑油膜を保持できずに摩耗の原因となります。

エラストマーの材料科学

パッキンの材料として最も多用されるのが、ゴム状弾性体すなわちエラストマーです。金属やプラスチックとは異なるその特異な挙動が、シール材としての適性を決定づけています。

エントロピー弾性

金属のバネが原子間結合のエネルギー変化によって弾性力を生むのに対し、ゴムは高分子鎖のエントロピー変化によって弾性力を生み出します。 無負荷状態ではランダムに縮こまっている高分子鎖が、外力によって引き伸ばされると整列し、エントロピーが減少します。自然界はエントロピーが増大する方向へ進むため、分子鎖は再び縮こまろうとします。これがゴムの復元力の正体です。この性質により、ゴムは大きな変形を与えても破断せず、元の形状に戻ろうとする追従性を発揮します。

粘弾性挙動

ゴムは弾性だけでなく、粘性も併せ持っています。これは、変形を与えた際に内部でエネルギーが散逸する性質であり、時間依存性の挙動として現れます。 代表的な現象が応力緩和とクリープです。一定の圧縮率でパッキンを装着し続けると、時間の経過と共に反発力が徐々に低下していきます。これが応力緩和です。また、一定の荷重をかけ続けると変形が増大していくのがクリープです。 パッキンの寿命とは、この応力緩和によって接触面圧が流体圧力を下回った時点、あるいは熱や化学変化によって弾性そのものを失った時点と言えます。

代表的な材料

ニトリルゴム NBR: 耐油性に優れ、安価であるため、一般的な油圧・空圧機器で最も広く使用されます。

フッ素ゴム FKM: 耐熱性、耐薬品性に極めて優れ、高温環境や特殊な流体を扱う化学プラントや自動車エンジン回りで使用されます。

ウレタンゴム AU/EU: 機械的強度が非常に高く、耐摩耗性に優れるため、高圧の油圧シリンダーや建設機械のパッキンとして多用されます。

PTFE テフロン: ゴムではありませんが、耐薬品性と低摩擦特性を活かし、バックアップリングや特殊なリップパッキンとして使用されます。

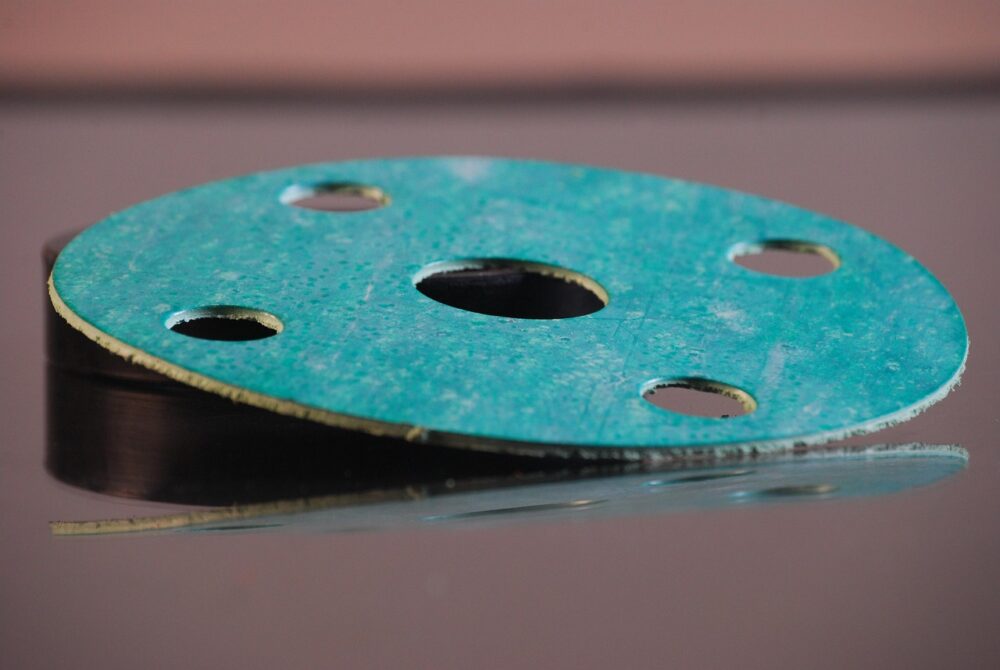

スクィーズパッキンの力学

Oリングに代表されるスクィーズパッキンは、断面を圧縮して溝に装着するタイプです。その最大の特徴は、自封作用という圧力増幅メカニズムを持っていることです。

自封作用のメカニズム

溝に装着されたOリングには、初期圧縮による反発力が作用しています。ここに流体圧力がかかると、Oリングは流体のような挙動を示し、溝の壁面に押し付けられます。 パスカルの原理により、Oリングが受けた流体圧力は、そのまま接触面圧に加算されます。つまり、流体圧力が高くなればなるほど、Oリングは自らを相手面に強く押し付け、シール力を自動的に増大させるのです。この機能により、Oリングは極めて単純な形状でありながら、数十メガパスカルもの高圧をシールすることが可能です。

はみ出し現象

しかし、圧力には限界があります。圧力が過大になると、Oリングはシリンダーとピストンの僅かな隙間(クリアランス)に向かって流動し、むりやり押し込まれてしまいます。これをはみ出しと呼びます。 はみ出しが発生すると、パッキンの一部が食いちぎられ、急速に損傷して漏れに至ります。これを防ぐために、隙間を塞ぐための硬いリング、すなわちバックアップリングをOリングの背面に配置する手法が採られます。

リップパッキンの構造と機能

油圧シリンダーのロッドシールやピストンシールとして用いられるUパッキンやVパッキンは、断面がリップ形状(唇状)をしています。これらはスクィーズパッキンとは異なる設計思想に基づいています。

干渉代とリップの挙動

リップパッキンは、装着前の外径がハウジングの内径よりも大きく(あるいは内径が軸径より小さく)作られています。この寸法差を締め代あるいは干渉代と呼びます。 装着すると、リップ部分がたわんで相手面に密着します。流体圧力が作用すると、リップの内側に圧力がかかり、リップをさらに相手面に押し広げる力が働きます。 Oリングに比べて接触面積が小さく、またリップの先端のみでシールを行うため、摩擦抵抗を低く抑えることができ、運動への追従性が高いのが特徴です。

左右非対称設計

多くのリップパッキンは、流体側と大気側で形状が非対称になっています。流体側のリップ角度は急峻に、大気側の角度は緩やかに設計されることが一般的です。 これにより、往復運動において、流体側へ戻る行程では油膜を掻き落とさずに通過させ、大気側へ出る行程では油膜を掻き落としてシールするという、一種のポンプ作用を持たせています。この制御により、摺動面の潤滑を維持しながら漏れを防ぐという相反する機能を両立させています。

グランドパッキンの圧縮原理

ポンプやバルブの軸封として古くから用いられているのがグランドパッキンです。これは角紐状のパッキンをスタッフィングボックスと呼ばれる空間に詰め込み、軸方向から圧縮して使用します。

軸方向力から径方向力への変換

グランド押さえボルトを締め込むと、パッキンは軸方向に圧縮されます。パッキン材料は体積一定あるいはポアソン比の効果により、径方向へ膨らもうとします。 外側はボックス壁面、内側は軸によって拘束されているため、この膨張力は接触面圧へと変換されます。これがグランドパッキンのシール原理です。

圧力分布と漏れの許容

グランドパッキンを締め込む力は、奥に行くほど摩擦によって減衰します。そのため、接触面圧は入り口付近で最も高く、奥側で低くなります。 回転ポンプに使用する場合、漏れを完全にゼロにしようとして強く締めすぎると、摩擦熱でパッキンが焼き付き、軸を摩耗させてしまいます。そのため、ポンプ用グランドパッキンにおいては、微量の流体を意図的に漏らし、それを潤滑剤および冷却材として利用するという運用が行われます。漏れを管理しながら使うシール、それがグランドパッキンです。

トライボロジーと潤滑

運動用パッキンにおいて、摩擦・摩耗・潤滑を扱うトライボロジーの知識は不可欠です。パッキンの損傷の多くは、潤滑不良に起因するからです。

潤滑膜の形成

パッキンと軸が接触しているといっても、健全な状態ではその間にミクロンオーダーの薄い流体膜が存在しています。 軸が動く際、流体の粘性によってパッキンと軸の間に流体が引き込まれ、動圧が発生してパッキンをわずかに浮き上がらせます。この流体膜が固体同士の直接接触を防ぎ、摩耗を抑制します。

スティックスリップ

潤滑膜が十分に形成されない低速運転時や、作動開始時には、パッキンが軸に凝着しては剥がれるという挙動を繰り返すことがあります。これをスティックスリップと呼び、ビビリ振動や異音の原因となります。 これを防ぐために、パッキン表面にPTFEコーティングを施したり、ゴム材料に固体潤滑剤を配合したりして、摩擦係数を下げる対策がとられます。

主な損傷モードと対策

パッキンの故障原因を分析し、対策を講じることは、機械の信頼性向上に直結します。

摩耗

最も一般的な寿命要因です。長期間の摺動によりリップ先端が削れ、締め代が失われて漏れが発生します。潤滑油中の異物や、軸表面の粗さが原因で加速されることがあります。 対策としては、耐摩耗性の高いウレタンゴムへの変更や、ダストシールの強化による異物排除が有効です。

はみ出し(Extrusion)

前述の通り、高圧によってパッキンが隙間に押し出され、背面が欠損する現象です。 バックアップリングの併用や、より硬度の高い材料への変更、あるいは隙間精度の見直しが必要です。

熱硬化と圧縮永久歪み

高温環境下での使用により、ゴムの分子鎖がさらに架橋反応を起こして硬くなり、弾力を失う現象です。断面が四角く変形したまま戻らなくなります。 使用温度範囲に適した材料(フッ素ゴムなど)への変更や、冷却システムの導入が検討されます。

ブリスター(発泡破壊)

高圧ガスシールにおいて、ゴム内部に浸透したガスが、急激な減圧時に内部で膨張し、パッキンを内側から破壊する現象です。表面に水膨れのような膨らみが多数発生します。 耐ブリスター性の高い高硬度材料や、ガス透過性の低い材料を選定する必要があります。

選定における設計パラメータ

最適なパッキンを選定するためには、以下のパラメータを総合的に検討する必要があります。

- 流体の種類: 油、水、薬品、ガスなど、対象流体に対して材料が化学的に安定であるか(膨潤や溶解しないか)を確認します。

- 圧力: 最高使用圧力だけでなく、サージ圧力(衝撃圧)の有無も考慮し、パッキンの形状や硬度、バックアップリングの要否を決定します。

- 温度: 雰囲気温度だけでなく、摺動発熱による温度上昇も考慮して、耐熱範囲内の材料を選びます。低温側の脆化温度にも注意が必要です。

- 速度: 摺動速度が速いほど発熱しやすく、油膜形成能力も変化します。許容周速を超えないパッキン形状を選定します。

- ストロークと頻度: 往復運動の距離や頻度は、摩耗寿命に直結します。

コメント