機械加工の基礎:鋳造

鋳造の工学的解説

鋳造は、人類が古くから利用してきた最も基本的な金属加工法の一つです。金属を融点以上に加熱して液体状態にし、それを目的の形状を持つ空洞に流し込み、冷却・凝固させて製品を得る加工方法です。一見単純な原理ですが、その背後には材料科学、熱力学、流体力学などが複雑に絡み合う奥深い加工方法です。

鋳造プロセス

鋳造プロセスは、大きく分けて「溶解」「鋳型製作」「鋳込み」「凝固」「後処理」の5つの工程から成り立ちます。これらの工程一つ一つの管理が最終製品の品質を大きく左右します。

1. 溶解

鋳造の第一歩は、固体の金属材料を溶融させることです。この工程では、目的の鋳物に必要な化学成分と清浄度を持つ、適切な温度の溶湯を安定して供給することが求められます。

- 溶解炉: 使用する金属の種類や生産規模に応じて、様々な溶解炉が用いられます。

- キュポラ: 鉄鋳物の溶解に伝統的に用いられるシャフト型の炉を指します。コークスを燃料とし、大規模生産に適していますが、成分調整の自由度が低く、大量の二酸化炭素、硫化物を発生させることから環境負荷が大きいという課題もあります。

- 電気炉:

- 高周波誘導炉: 誘導加熱の原理を利用し、るつぼ内の金属を加熱して溶解します。温度制御や成分調整が容易で、比較的清浄な溶湯が得られるため、高品質な鋳鉄や鋳鋼、特殊合金の溶解に広く用いられます。

- アーク炉: 電極と金属材料との間に発生するアーク放電の熱を利用します。主に電極には炭素棒などが用いられます。特に鉄スクラップを原料とする鋳鋼の大量溶解に用いられます。

- 溶湯処理: 溶解した金属には、酸化物や不純物が含まれていたり、大気中の水素、窒素、酸素などが溶解していたりします。これらは鋳造欠陥の直接的な原因となるため、脱酸剤の添加による酸化物の除去や、不活性ガスを吹き込むバブリングによる脱ガス処理が行われます。最終的に、分光分析装置などで化学成分が規格内にあることを確認し、鋳込みに適した温度に調整します。

2. 鋳型製作

鋳型は、溶湯を最終製品の形状に賦形するための「器」であり、鋳造法の心臓部と言えます。鋳型には、一度しか使えない消耗型と、繰り返し使用できる永久型があります。

- 消耗型(砂型): 最も代表的な消耗型は、砂を主原料とする砂型です。

- プロセス: まず、製品の形状に削り出した模型を用意します。この模型を鋳枠に入れ、その周りを鋳物砂で突き固めます。その後、模型を取り出すと、製品形状が転写された空洞ができます。これが主型です。製品に中空部が必要な場合は、中子と呼ばれる別の砂型を主型内部に設置します。

- 鋳型設計の要点: 鋳型には製品形状の空洞だけでなく、溶湯をスムーズに導くための湯道、凝固収縮を補うための溶湯溜まりである押湯、そしてガスを外部に逃がすためのガス抜きなどを適切に設計する必要があります。これを湯口系設計と呼び、鋳物の品質を決定する極めて重要な要素です。

- 永久型(金型): 主に鉄や鋼で作られた鋳型で、繰り返し使用できるため大量生産に適しています。

- 代表例: ダイカストや重力金型鋳造で用いられます。金型は砂型に比べて熱伝導率が非常に高いため、溶湯が急速に冷却され、緻密な組織の鋳物が得られるという特徴があります。

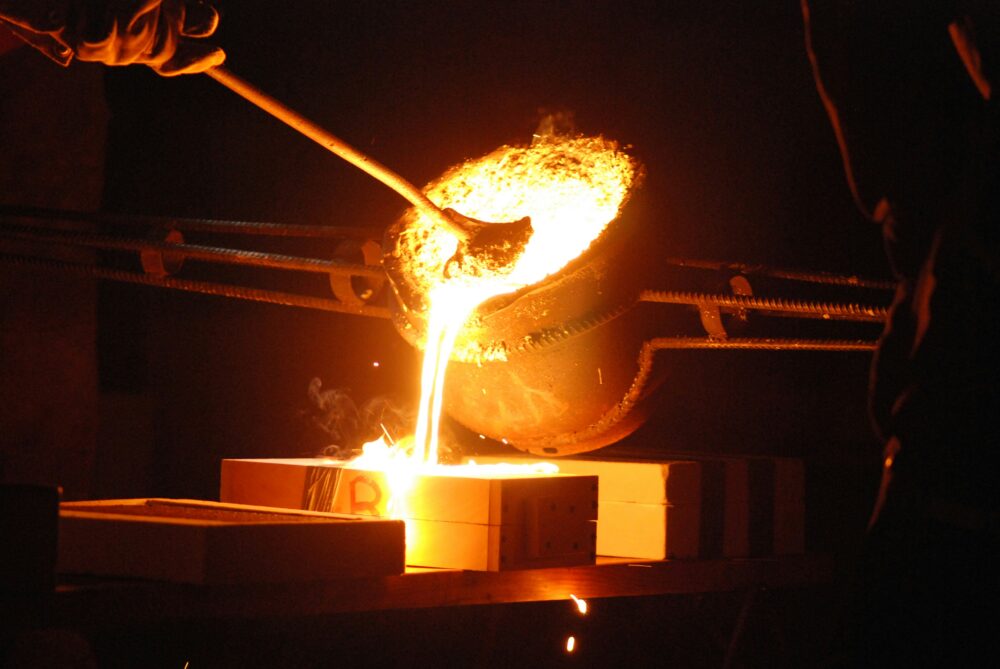

3. 鋳込み

鋳込みは、溶解工程で準備された溶湯を鋳型に注入する動的なプロセスです。注入時の温度、速度、そして溶湯の流れ方が、鋳物の内部品質や表面品質に直接影響します。

- 重要性: 鋳込み速度が速すぎると、溶湯が鋳型内の空気を巻き込んだり、砂型の壁を削ったりします。逆に遅すぎると、溶湯が鋳型の隅々まで行き渡る前に凝固してしまい、湯回り不良という欠陥を引き起こします。

- 制御: 溶湯の流れを乱流から層流に保ち、酸化物の巻き込みを防ぎながら静かに充填することが理想とされます。このため、取鍋の傾動を自動制御したり、電磁ポンプを用いて溶湯を汲み上げたりする技術も用いられます。

4. 凝固

鋳型に充填された溶湯は、鋳型壁からの熱伝達によって冷却され、凝固します。この凝固過程は、鋳物の機械的性質や内部欠陥の発生を支配する最も重要な物理現象です。

- 凝固収縮: ほとんどの金属は、液体から固体へ状態変化する際に体積が減少します(凝固収縮)。また、固体になった後も温度低下に伴って収縮します(固体収縮)。この収縮を補うために、製品本体よりも遅く凝固するように設計された押湯から溶湯を補給します。押湯の設計が不適切だと、製品内部、特に最後に凝固する部分に収縮巣という空洞欠陥が発生します。

- 冷却速度と金属組織: 冷却速度は、凝固後の金属組織を決定します。

- 急冷: 金型のように冷却速度が速い場合、結晶核が多数生成され、微細で均一な結晶粒組織となります。これにより、一般的に機械的強度や硬度が高まります。

- 徐冷: 砂型のように冷却速度が遅い場合、結晶粒は粗大化し、強度が低下する傾向があります。 この関係性を利用し、製品の部位によって要求される特性が異なる場合、鋳型に**冷やし金(チルブロック)**を配置して部分的に冷却速度を速めるなどの工夫が行われます。

5. 後処理

凝固が完了した鋳物は、鋳型から取り出された後、様々な後処理を経て最終製品となります。

- 型ばらし・砂落とし: 砂型の場合、衝撃や振動を加えて鋳型を壊し、製品を取り出します。その後、製品表面に付着した砂をショットブラストなどで除去します。

- 湯口・押湯の除去: 製品に付帯している湯口や押湯、バリなどをガス切断やプレス、グラインダーなどで除去します。

- 熱処理: 鋳造時に内部に生じたひずみを除去したり、金属組織を調整して機械的性質)を改善したりするために、焼なましや焼入れ・焼戻しなどの熱処理が施されます。

- 検査: 製品の品質を保証するため、寸法検査や外観検査に加え、放射線透過試験(X線)や超音波探傷試験などの非破壊検査によって内部欠陥の有無が確認されます。

主要な鋳造法とその特徴

鋳造には多種多様な工法があり、それぞれに長所と短所があります。製品の材質、形状、生産数、要求品質などに応じて最適な工法が選択されます。

砂型鋳造

古代から続く最も普遍的な鋳造法。自動車のエンジンブロックや工作機械のベッド、マンホールの蓋など、大型で複雑形状の鉄鋳物の生産に多用されます。

- 長所: 木型製作費が比較的安価で、一点ものから中量生産まで対応可能。大型製品の製造に唯一対応できる場合が多い。

- 短所: 寸法精度が低く、鋳肌が粗い。生産サイクルが長い。

ダイカスト

溶融金属を精密な金型に高圧・高速で射出する鋳造法。主にアルミニウム合金や亜鉛合金など、低融点の非鉄金属に用いられます。

- 長所: 寸法精度が非常に高く、鋳肌が滑らかで美しい。薄肉で複雑な形状の製品を高速で大量生産(ハイサイクル)できる。

- 短所: 金型が非常に高価なため、大量生産でないと採算が合わない。高圧で充填するため、ガスを巻き込みやすく内部に鋳巣ができやすい(構造部材には不向きな場合がある)。

- 用途: 自動車のトランスミッションケース、スマートフォンの筐体、各種精密機器部品など。

ロストワックス精密鋳造

ロウなどで製品の原型を作り、その周りをセラミックのスラリーでコーティングして鋳型を作る方法。鋳型を加熱して中のワックスを溶かしだす(ロストワックス)ことで、一体で継ぎ目のない複雑な鋳型が完成します。

- 長所: 非常に複雑な形状や、機械加工では困難な形状でも一体で製造可能。寸法精度も高い。

- 短所: 工程が複雑で、コストが高い。

- 用途: 航空機のタービンブレード、人工関節などの医療用インプラント、ゴルフのクラブヘッド、美術工芸品など、高い付加価値が求められる製品。

鋳造技術の未来

鋳造技術は、経験と勘に頼る職人技の世界から、科学的アプローチに基づく先端技術へと進化を続けています。

- シミュレーション技術(CAE)の活用: コンピュータ上で湯流れや凝固プロセスをシミュレーション(湯流れ・凝固解析)することで、鋳込み前に欠陥の発生を予測し、湯口系設計や押湯方案を最適化することが可能になりました。これにより、開発期間の短縮、コスト削減、品質の安定化が実現しています。

- 3Dプリンタの応用: 従来は木型などが必要だった砂型や中子を、3Dプリンタで直接造形する技術が実用化されています。これにより、試作品のリードタイムが劇的に短縮されるほか、従来工法では不可能だった極めて複雑な形状の中子を持つ鋳物の製造も可能になりつつあります。

- 新材料と環境対応: より軽量で高強度なアルミニウム合金やマグネシウム合金の開発、エネルギー効率の高い溶解技術、鋳物砂のリサイクル技術など、環境負荷低減と高性能化を両立させる技術開発が活発に進められています。

まとめ

鋳造は、溶融金属を型に流し込むというシンプルな原理に基づきながら、そのプロセスには流体力学、熱力学、金属学といった多岐にわたる工学知識が凝縮されています。砂型鋳造のような伝統的工法から、ダイカストやロストワックス法、さらにはシミュレーションや3Dプリンタを駆使した最新技術まで、その応用範囲は広く、現代のモノづくりを根幹から支える不可欠な基盤技術であり続けています。今後も、より高機能、高精度、そして環境に配慮した技術革新が期待されます。

コメント