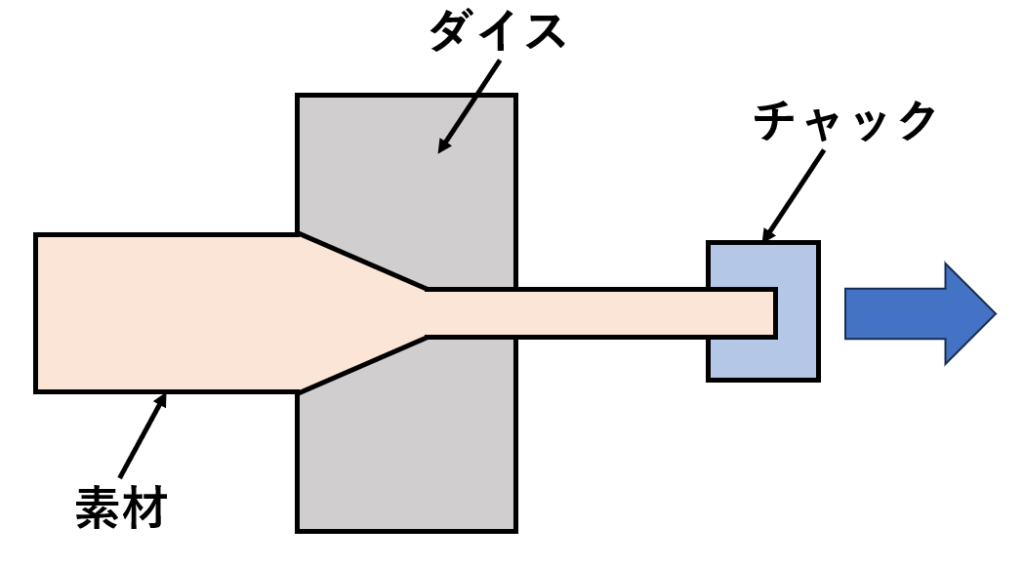

引き抜き加工は、金属材料をダイスと呼ばれる硬質の工具に通過させ、断面積を減少させると同時に長さを伸ばすことで、所定の寸法と形状を持つ線材、棒材、あるいは管材を製造する塑性加工法です。

このプロセスは、ダイスの穴の形状を材料に転写するという単純な原理に基づいていますが、そこではミクロな結晶構造の変化から、マクロな摩擦潤滑現象、そして複雑な応力状態に至るまで、多岐にわたる物理現象が同時に進行しています。髪の毛よりも細い極細線から、巨大な構造用パイプに至るまで、引き抜き加工によって作られる製品は、現代社会のあらゆるインフラやデバイスを支える血管や神経のような役割を果たしています。

塑性変形の基本原理

引き抜き加工の最も基本的なメカニズムは、引張力による塑性変形です。しかし、単に引っ張るだけでは材料はくびれて破断してしまいます。ダイスという拘束条件が存在することが重要です。

応力状態の特異性

ダイスの入り口から出口に向かって、材料は引き抜く力、すなわち前方張力を受けます。同時に、ダイスの壁面からは強力な圧縮力を受けます。つまり、引き抜き加工中の材料内部は、軸方向には引張応力、半径方向には圧縮応力が作用する多軸応力状態にあります。

この圧縮応力の存在が、材料の破壊を抑制しつつ、大きな変形を可能にします。あたかも手で粘土を握りながら伸ばすように、ダイス壁面が材料をサポートすることで、単なる引張試験では達成できない高い加工率を実現できるのです。

体積一定則と伸長

塑性加工の基本法則である体積一定則により、断面積が減少した分だけ、材料は長手方向に伸びます。

加工前の断面積を$A_0$、加工後の断面積を$A_1$とすると、断面減少率$r$は以下の式で定義されます。

$$r = \frac{A_0 – A_1}{A_0}$$

この減少率が大きいほど、一度のパスで細く加工できますが、引き抜き力が増大し、破断のリスクが高まります。そのため、目標とする細さになるまで、直径の異なるダイスを何段も通過させる多段引き抜きが行われるのが一般的です。

ダイスの幾何学と設計

引き抜き加工の成否を握る心臓部がダイスです。超硬合金やダイヤモンドで作られたこの工具の内部形状は、単なる漏斗状ではなく、機能ごとに厳密に区分された四つの領域を持っています。

エントランスとアプローチ

材料が最初に接触する入り口部分をエントランスと呼び、潤滑剤を材料表面に導く役割を持ちます。

それに続くのが、実際に材料を変形させるアプローチ部あるいはベル部です。ここの角度であるアプローチ角は、加工力と潤滑状態を支配する最重要パラメータです。

角度が大きすぎると、急激な変形により材料内部の歪みが不均一になり、さらにダイス入り口付近での無駄な剪断変形、冗長仕事が増大します。逆に角度が小さすぎると、接触面積が増えて摩擦抵抗が増大します。この冗長仕事と摩擦仕事の和が最小になるような最適角度が存在し、通常は半角で6度から15度程度に設定されます。

ベアリングとバックリリーフ

アプローチ部で所定の寸法まで絞られた材料は、ベアリング部と呼ばれる円筒部分に入ります。

ここは内径が一定の領域であり、最終的な製品寸法と形状を決定し、ダイスの寿命を確保する役割を持ちます。ベアリングが長すぎると摩擦が増え、短すぎると寸法の安定性が損なわれます。

最後に出口部分のバックリリーフがあります。これは材料がダイスから出る際の弾性回復、スプリングバックによる逃げ場を作り、ダイス出口でのカジリや割れを防ぐために設けられた逃げ角です。

線引きと棒引きのプロセス

引き抜き加工は、製品の形態によってワイヤードローイングとバードローイングに大別されます。

線引き加工

コイル状に巻かれた長い線材を連続的に加工する方法です。

伸線機と呼ばれる機械において、キャプスタンあるいはブロックと呼ばれる回転ドラムに線を巻き付け、その回転力でダイスを通して線を引き抜きます。

複数のダイスとキャプスタンを一列に並べた連続伸線機では、後段に行くほど線が細くなり長くなるため、速度を同期させて増速させる高度な制御が必要です。銅線やピアノ線、光ファイバーの製造などで用いられます。

棒引き加工

比較的太い直棒を加工する方法です。

ドローベンチと呼ばれる長いベッドを持つ機械を使用します。材料の先端を細く加工した口付け部をダイスに通し、それをキャリッジと呼ばれる掴み装置で把持して、油圧やチェーン駆動で一直線に引き抜きます。

加工後は直線性が求められるため、レベラーによる矯正工程がセットになることが一般的です。六角ボルトの素材となる六角棒や、精密シャフトなどがこの方法で作られます。

管引き加工の技術

パイプの引き抜きは、外径だけでなく内径や肉厚も制御する必要があるため、中実材の引き抜きよりも複雑な技術を要します。

空引き

パイプの中に何も入れずに、外径だけをダイスで絞る方法です。シンキングとも呼ばれます。

内面は拘束されていないため、自由に変形して荒れやすく、肉厚の精度も出にくいですが、最も簡易的な方法として径を落とすためだけに使用されます。

芯金引き

パイプの中にマンドレルあるいはプラグと呼ばれる工具を挿入し、ダイスとマンドレルの隙間に肉厚を挟み込んで加工する方法です。

内面がマンドレルによって転写されるため、滑らかで高精度な内径が得られます。マンドレルの支持方法によって、固定プラグ引きと浮きプラグ引きに分かれます。

特に浮きプラグ引きは、マンドレルを支持棒で固定せず、ダイス形状とマンドレル形状の幾何学的なバランスによって、加工部でマンドレルが自立的に浮遊・静止する原理を利用したもので、無限長のコイル管の製造を可能にした画期的な技術です。エアコンの冷媒管などはこの方法で製造されます。

トライボロジーと潤滑

ダイスと材料の間には、数トンから数十トンもの巨大な面圧がかかります。この過酷な環境下で焼き付きを防ぎ、スムーズな加工を実現するためには、高度な潤滑技術が不可欠です。

湿式と乾式

潤滑方式には、ダイスと材料全体を潤滑油の中に浸す湿式と、粉末状の潤滑剤を用いる乾式があります。

極細線や仕上げ加工では、摩擦係数を下げて表面光沢を得るために油性や水溶性の液体潤滑剤を用いる湿式が選ばれます。一方、太い線や鋼線の荒引きでは、金属石鹸などの粉末潤滑剤を用いる乾式が主流です。

潤滑剤のキャリア

潤滑剤を金属表面に保持するためには、単に塗るだけでは不十分です。高圧下でも潤滑剤が逃げないように、微細な凹凸を持った下地層、キャリアコーティングが必要です。

鋼線の場合、酸洗いで酸化スケールを除去した後、リン酸塩皮膜処理や石灰コーティングを施します。この多孔質の皮膜が潤滑剤を抱え込み、ダイス内部へ強制的に引き込むことで、流体潤滑膜あるいは境界潤滑膜を形成し、金属接触を防ぎます。

加工硬化と熱処理

引き抜き加工の大きな特徴であり、同時に制約となるのが加工硬化です。

転位の蓄積による強化

ダイスを通過して塑性変形を受けた金属内部では、転位密度が飛躍的に増大します。転位同士が絡み合うことで、さらなる変形に対する抵抗が増し、材料は硬く強くなります。

この現象を利用して、熱処理を行わずに高い強度を持つ材料を作ることができます。ピアノ線や注射針などは、強加工によって極限まで硬化させることで、細くても折れない強靭さを獲得しています。

中間焼鈍の必要性

しかし、加工硬化が進みすぎると、材料は延性を失い、脆くなります。そのまま引き抜きを続けると断線してしまいます。

そのため、ある程度の加工率まで引き抜いた後、焼鈍、アニーリングを行って結晶組織を再結晶させ、軟化させる必要があります。この「引いては焼き、焼いては引く」というサイクルを繰り返すことで、素材の何倍もの長さまで伸ばすことが可能になります。Shutterstock詳しく見る

欠陥の発生メカニズム

引き抜き加工特有の内部欠陥として、シェブロンクラックあるいはセンターバーストと呼ばれる現象があります。

シェブロンクラック

これは、線の中心部に矢印状あるいはV字状の亀裂が断続的に発生する欠陥です。外表面には何の変化も見られないため、発見が難しく、使用中に突然破断する原因となる厄介な欠陥です。

発生原因は、ダイスのアプローチ角と断面減少率の不適切な組み合わせにあります。減少率に対してアプローチ角が大きすぎると、材料の表面付近だけが変形し、中心部が変形に追随できなくなります。その結果、中心部に引張応力が発生し、材料が内部から引き裂かれてしまいます。

これを防ぐには、ダイス角度を小さくするか、パス当たりの減少率を大きくして、変形を中心部まで浸透させる必要があります。

ダイスの摩耗と寿命

超硬合金やダイヤモンドといえども、長距離の金属と擦れ合えば摩耗します。

リング摩耗

ダイスの中で最も激しく摩耗するのは、材料が最初に接触するアプローチ部の叩き込み位置です。ここにリング状の摩耗痕が発生します。これをリング摩耗と呼びます。

材料表面の振動や、酸化スケールの微細な残留が原因で、ここに応力が集中するために起こります。リング摩耗が進行すると、ワイヤの表面に傷がついたり、断線の原因となったりします。

寿命管理

ダイスの寿命を延ばすために、定期的にダイスを研磨し、摩耗痕を除去します。また、使用する位置を微妙にずらす、あるいは逆方向から引き抜くといった運用上の工夫も行われます。最終的に内径が大きくなってしまったダイスは、研磨して一サイズ太い径の加工用に転用されます。

極細線への挑戦

現代技術の極致とも言えるのが、髪の毛の太さを遥かに下回る、数ミクロンから数十ミクロンの極細線引き抜きです。

ダイヤモンドダイスの活用

ここでは単結晶ダイヤモンドや焼結ダイヤモンドを用いたダイスが使用されます。加工張力は数グラムから数ミリグラムという繊細な世界であり、わずかな油膜切れや振動が即座に断線につながります。

ボンディングワイヤや医療用カテーテルのガイドワイヤなど、ミクロの世界を支えるこれらの線材は、不純物を極限まで減らした高純度材料と、清浄な環境、そして超高精度のダイス加工技術の融合によって生み出されています。

コメント