機械加工の基礎:放電加工

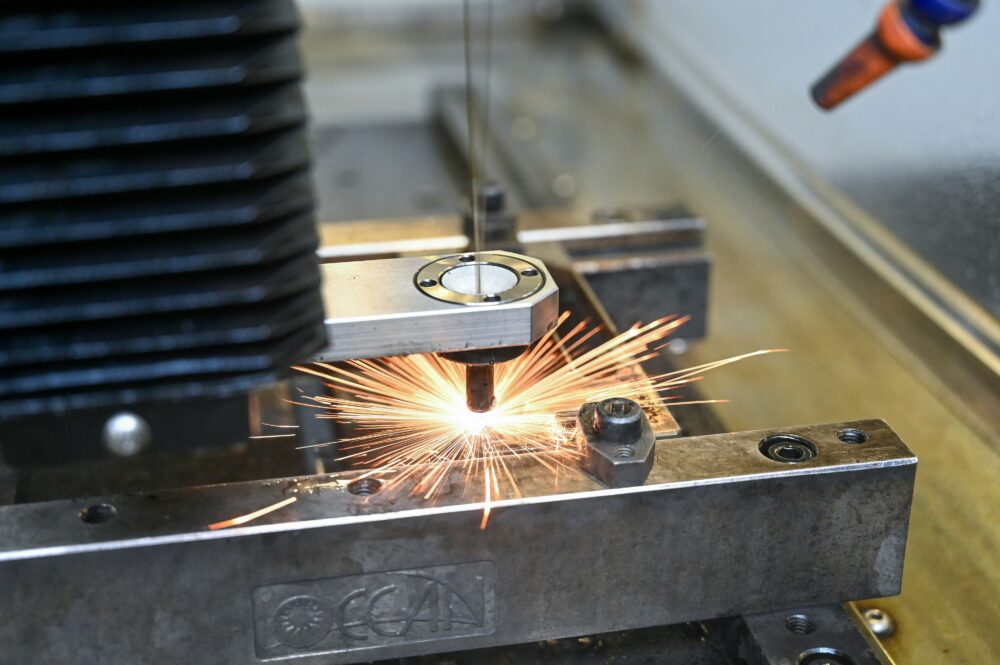

放電加工は、電気エネルギーを熱エネルギーへと直接変換し、その熱によって導電性材料を溶融あるいは蒸発させて除去する非接触型の除去加工技術です。英語ではエレクトリカル・ディスチャージ・マシニングと呼ばれ、EDMという略称で広く知られています。

従来の切削加工や研削加工が、工具の硬度と機械的な力を用いて材料を物理的に削り取る手法であるのに対し、放電加工は工具と被加工物が接触することなく加工が進行します。この特性により、ダイヤモンドに次ぐ硬度を持つ超硬合金や、焼入れ処理を施した高硬度鋼であっても、電気を通す材料であれば硬さに関係なく加工することが可能です。金型製造や航空宇宙部品、医療機器部品など、極めて高い精度と難削材の加工が求められる分野において、不可欠な基盤技術として確立されています。

放電加工の物理的原理

放電加工の特徴は、絶縁性の液体中において、工具電極と被加工物という二つの導体の間に、短時間のパルス性アーク放電を連続的に発生させる点にあります。

極間と絶縁破壊

加工は、絶縁液で満たされた加工槽の中で行われます。工具電極と被加工物は数十マイクロメートルから数百マイクロメートルという極めて微小な隙間を保って対向させます。この隙間を極間と呼びます。 両者の間に電圧を印加すると、極間には電界が形成されます。電極が接近し、ある限界の距離に達すると、絶縁液の絶縁耐力が破られ、絶縁破壊が生じます。これにより、電子が雪崩を打って移動し、電流の通り道となるプラズマの柱、すなわち放電柱が形成されます。

熱エネルギーによる除去

形成された放電柱の内部では、電子とイオンが激しく衝突し合い、数千度から数万度という超高温の熱が発生します。この局所的な高熱によって、放電点直下の被加工物表面は瞬時に溶融し、一部は気化して蒸発します。 同時に、周囲の絶縁液も急激に加熱されて気化し、爆発的な膨張圧力を生じます。放電電流を遮断すると、プラズマは消滅し、周囲から冷却された絶縁液が殺到します。この時の衝撃と熱収縮によって、溶融した金属部分は微細な粒子となって飛散し、絶縁液によって洗い流されます。

被加工物側には、放電痕と呼ばれるクレーター状の小さなくぼみが残ります。この一回の放電現象を一秒間に数千回から数万回という高頻度で繰り返すことで、クレーターを連続的に形成し、マクロな視点での形状加工を実現しています。

形彫り放電加工のメカニズム

形彫り放電加工は、作りたい形状を反転させた形状を持つ総形電極を用い、これを被加工物に押し込むように進めることで、電極形状を転写する加工法です。

電極材料と消耗

電極には、電気伝導性が良く、かつ融点が高くて熱に強い材料が求められます。一般的には銅やグラファイト、銅タングステン合金などが使用されます。 加工中、高温のプラズマは被加工物だけでなく工具電極側も溶融させるため、電極も徐々に消耗します。これを電極消耗と呼びます。技術的な課題は、いかに被加工物を多く削り、電極の消耗を抑えるかという点にあり、これを評価する指標として電極消耗比が用いられます。 特にコーナー部などの鋭利な部分は電界が集中しやすく消耗が激しいため、精密な金型を作る際には、荒加工用、中仕上げ用、仕上げ用といった複数の電極を用意し、段階的に加工を行う必要があります。

揺動加工

加工精度と面粗さを向上させるために、揺動加工と呼ばれる技術が多用されます。これは、電極を単に深さ方向へ進めるだけでなく、水平面内で微小に円運動や角運動をさせながら加工する方法です。これにより、側面方向の放電ギャップを均一化し、加工屑の排出を促進するとともに、底面と側面の仕上がり精度を向上させることができます。

ワイヤ放電加工のメカニズム

ワイヤ放電加工は、細い金属線を電極とし、これを糸鋸のように走行させながら被加工物を二次元輪郭形状に切り抜く加工法です。

走行ワイヤによる新生面の供給

電極となるワイヤには、主に直径0.05ミリメートルから0.3ミリメートル程度の黄銅、すなわち真鍮製のワイヤが使用されます。放電によってワイヤ電極も消耗しますが、ワイヤ放電加工では常に新しいワイヤを供給し続け、消耗したワイヤは巻き取って廃棄あるいはリサイクルされるため、電極消耗による形状精度の低下を考慮する必要がほとんどありません。これが形彫り放電加工との決定的な違いです。

加工液と絶縁回復

ワイヤ放電加工では、加工液として一般的に脱イオン水、すなわち純水が使用されます。水は油に比べて冷却性能が高く、加工速度を上げることができるためです。イオン交換樹脂を通して電気抵抗率を管理された水が、ノズルから加工点へ高圧で噴射されたり、加工物を沈めることができる水槽に満たされています。 この純水には、溶融した金属粒子を極間から排除する役割と、放電後の極間の絶縁状態を速やかに回復させる役割があります。絶縁回復が不十分だと、意図しない場所で放電が起きる二次放電などのトラブルにつながります。

テーパー加工と上下異形状

ワイヤを支持する上下のダイスガイドを独立して水平制御することで、ワイヤを傾斜させた状態で加工を行うことが可能です。これにより、抜き勾配のついたダイセット部品や、上面と下面で形状が異なる複雑な柱状部品を製作することができます。これはプレス金型のパンチやダイの製作において極めて重要な機能です。

加工制御パラメータとサーボ機構

放電加工の品質と効率は、電気的な制御パラメータの設定に大きく依存します。

パルス制御

放電のエネルギーは、電圧、電流、そして放電持続時間によって決定されます。放電持続時間をパルス幅あるいはオンタイムと呼びます。 オンタイムを長く設定すると、一回の放電エネルギーが大きくなり、加工速度は向上しますが、放電痕が大きくなるため表面粗さは粗くなります。

逆にオンタイムを短くすると、微細な放電となり、鏡面のような平滑な表面が得られますが、加工速度は低下します。 また、次の放電までの休止時間、オフタイムの制御も重要です。オフタイムが短すぎると、加工屑の排出や絶縁回復が間に合わず、アーク放電が一点に集中する異常放電を引き起こしやすくなります。

極間サーボ制御

安定した放電を維持するためには、極間の距離を常に一定に保つ必要があります。しかし、加工の進行に伴い被加工物は除去されていくため、電極を適切に前進させる必要があります。 これを担うのが極間サーボ制御です。極間の平均電圧を常時モニタリングし、電圧が高い、すなわち隙間が広い場合は電極を前進させ、電圧が低い、すなわち隙間が狭い、あるいは短絡している場合は電極を後退させるというフィードバック制御を高速で行います。リニアモーターなどの高応答なアクチュエータの採用により、この制御応答性は飛躍的に向上しています。

加工表面の変質層

放電加工は熱的な加工プロセスであるため、加工された表面には熱的な影響を受けた層が形成されます。

再凝固層

放電によって溶融した金属のうち、飛散しきれずに表面に残った部分が、加工液や母材への熱伝導によって急冷され再凝固した層です。白層とも呼ばれます。 この層は、母材とは異なる金属組織を持っており、一般に非常に硬く、かつ脆い性質を示します。また、急冷に伴う収縮により、微細なヘアクラック、すなわちマイクロクラックが発生していることが多くあります。

金型など、繰り返し応力がかかる部品においては、この再凝固層が疲労破壊の起点となるリスクがあるため、用途によっては加工後に研磨や化学処理によってこの層を除去する必要があります。あるいは、仕上げ加工条件を工夫することで、この層を極限まで薄くする技術も開発されています。

電解腐食

水を加工液とするワイヤ放電加工においては、被加工物に長時間電圧が印加されることで、電気化学的な腐食、電食が発生する場合があります。特に超硬合金のコバルトバインダーが溶出したり、チタン合金が変色したりする問題があります。これ防ぐために、交流電源を用いて平均電圧をゼロにする無電解電源技術が標準的に採用されています。

放電加工の応用と未来

放電加工は、硬い材料を精密に加工できるという唯一無二の特性により、現代産業の根幹を支えています。

微細加工への展開

微細穴加工放電は、細いパイプ電極を用いて、ジェットエンジンのタービンブレードに冷却用の微細孔をあける用途などで活用されています。また、マイクロ放電加工技術の進歩により、数マイクロメートルオーダーの微細なギアや構造体を製作することも可能となり、MEMS分野への応用が進んでいます。

難削材への挑戦

航空宇宙分野で使用される耐熱合金や、半導体製造装置で使用される導電性セラミックスなど、従来の切削では工具寿命が著しく短くなる材料であっても、放電加工であれば安定して加工できます。

知能化する加工機

近年の加工機は、AIやIoT技術を取り入れ、加工中の放電波形を解析することで、加工状態をリアルタイムに診断し、条件を自動で最適化する機能を備えています。これにより、熟練作業者のカンやコツに依存していた領域が数値化され、より安定した高精度加工が誰でも実現できるようになりつつあります。

コメント