押出加工は、ビレットと呼ばれる金属塊をコンテナという強固な容器に装填し、その一端に設けられたダイスと呼ばれる金型の穴に向かって、ラムと呼ばれるピストンで高圧力を加えて押し出すことで、ダイスの穴形状と同一の断面を持つ長い製品を成形する塑性加工法です。英語ではエクストルージョンと呼ばれます。

身近な例で言えば、歯磨き粉のチューブを絞り出す現象と原理は同じですが、工学的な視点で見ると、そこには金属材料の塑性流動、高圧力下での摩擦挙動、熱力学的な相変態、そして工具材料の強度設計といった、極めて高度な物理現象が凝縮されています。この技術により、アルミニウムサッシのような複雑な断面を持つ建材から、鉄道車両の構体、航空機の構造部材、そして自動車部品に至るまで、継ぎ目のない長尺かつ高精度な部材が大量に生産されています。

基本原理と応力状態

押出加工の最大の特徴は、材料に作用する応力状態にあります。圧延や引抜き加工と比較すると、押出加工は材料に極めて高い圧縮応力を付与できるプロセスです。

三軸圧縮応力と延性向上

コンテナ内部にあるビレットは、ラムからの押出し圧力と、コンテナ内壁およびダイス面からの反力を受け、三方向すべてから圧縮される三軸圧縮応力状態に置かれます。 ブリッジマンの効果として知られるように、静水圧のような高い圧縮応力下では、材料の延性が著しく向上します。通常の状態では脆くて加工できないようなマグネシウム合金や難加工性材料であっても、この高圧圧縮場においては、破断することなく大きな塑性変形に耐えることができます。これが、押出加工が高い加工率、すなわち押出比を実現できる理由です。

押出比

加工の度合いを表す指標として、押出比が用いられます。これは、加工前のビレット断面積を、加工後の製品断面積で割った値です。軟らかいアルミニウム合金では押出比が100を超えることも珍しくありませんが、硬い鋼やチタン合金では低い値に制限されます。

加工方式による工学的分類

押出加工は、ビレットとコンテナ、そしてラムの相対的な運動関係によって、主に直接押出と間接押出の二つに大別されます。

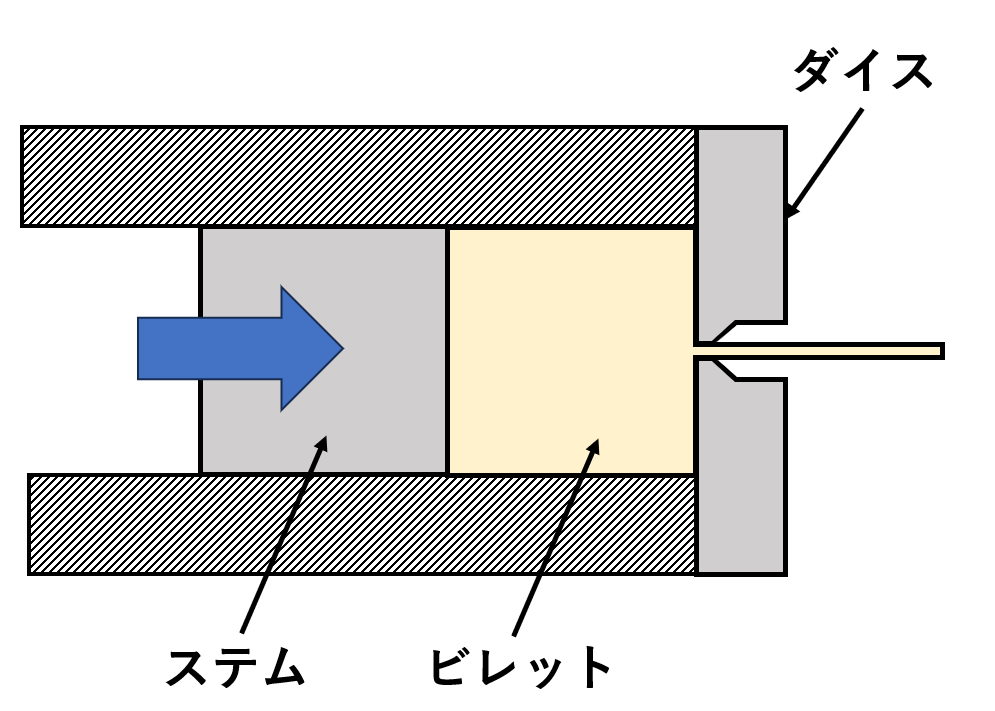

1. 直接押出加工(前方押出)

最も一般的で広く普及している方式です。コンテナの中にビレットを入れ、固定されたダイスに向かってラムがビレットを押し進めます。製品はラムの進行方向と同じ方向へ流出します。

- 構造が単純で設備コストが安く、操作も容易です。しかし、ビレットがコンテナ内壁を摺動しながら進むため、そこに巨大な摩擦力が発生します。この摩擦力に打ち勝つために、初期の押出圧力は非常に高くなります。また、摩擦熱によってビレット温度が上昇したり、メタルフロー(金属の流動)が不均一になったりするという課題があります。

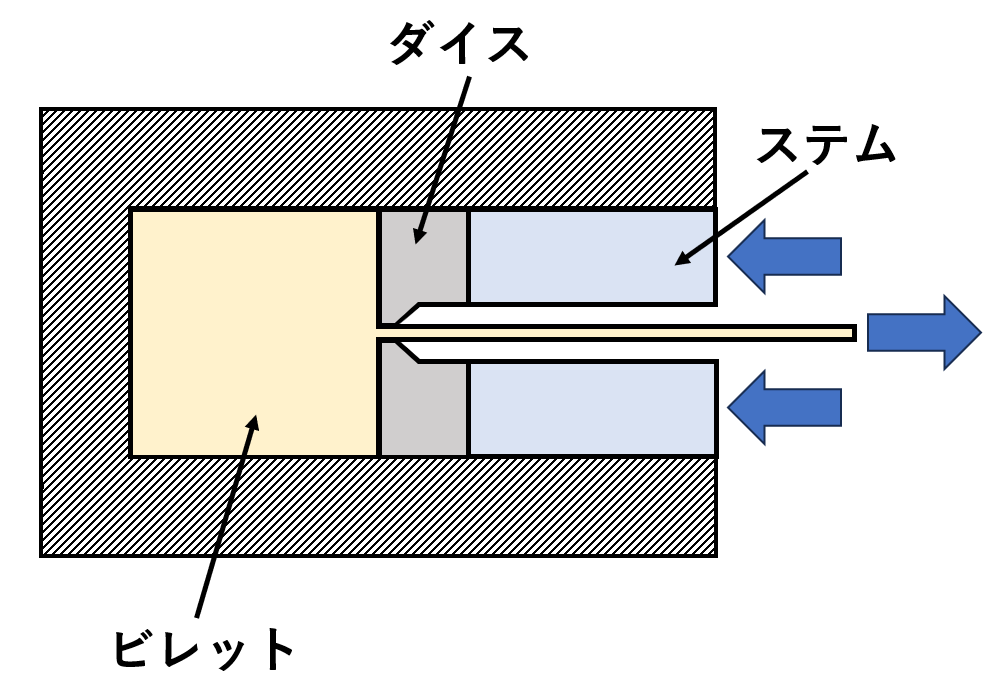

2. 間接押出加工(後方押出)

コンテナ内のビレットに対して、中空のステムに取り付けられたダイスが押し込まれる、あるいはダイスが固定されてコンテナごとビレットが押し込まれる方式です。製品はラムの進行方向とは逆向き、あるいはステムの中を通って後方へ流出します。

- ビレットとコンテナの間に相対的な動きがないため、摩擦力が発生しません。したがって、直接押出に比べて押出圧力を30パーセントから40パーセント程度低減でき、エネルギー効率に優れます。また、摩擦熱の発生が少ないため、均一な温度での加工が可能で、製品の組織が均質になります。しかし、中空のステムを使用するため、ステムの座屈強度が制限となり、太い製品の加工が難しいという制約があります。

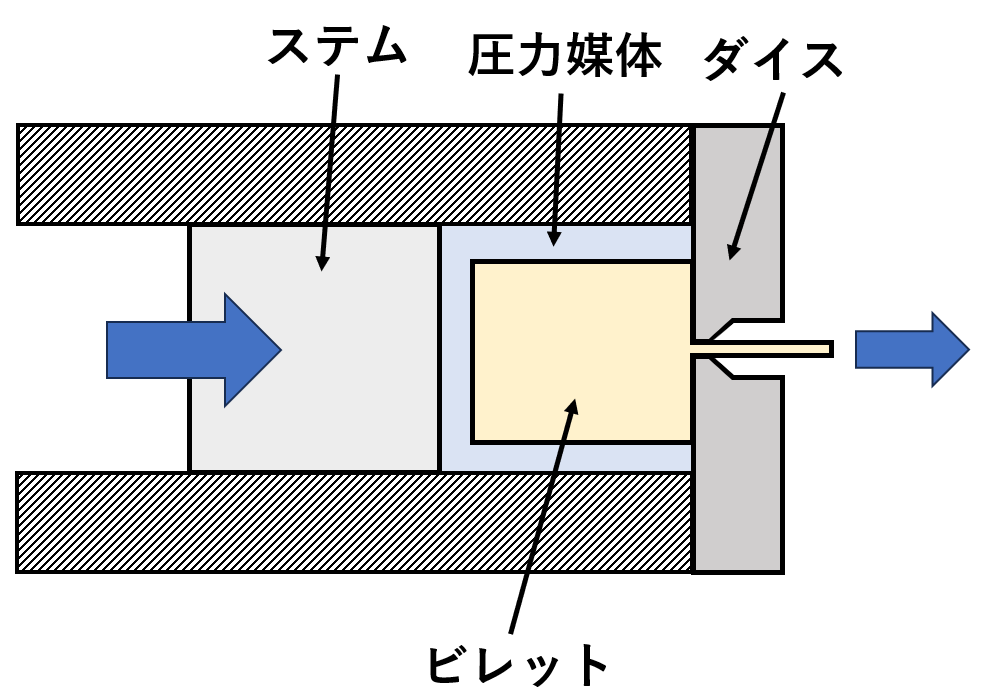

3. 静水圧押出加工

ビレットとコンテナの間に液体(潤滑油など)を介在させ、ラムでその液体を加圧することで、液圧によってビレットをダイスから押し出す方式です。

- コンテナ摩擦がゼロであり、さらに流体潤滑によってダイスとの摩擦も極小化されます。完全な静水圧圧縮がかかるため、超高力鋼や超伝導材料、セラミックス複合材などの脆性材料、難加工材料の成形に用いられます。シール技術や高圧対策が難しいため、一般的な生産にはあまり用いられません。

温度による分類と材料挙動

加工時の温度も、製品の品質と生産性を決定する重要な因子です。

1. 熱間押出

材料の再結晶温度以上で行われる押出です。アルミニウム合金であれば摂氏400度から500度、鋼であれば摂氏1100度から1200度程度に加熱されます。 材料の変形抵抗が低くなるため、小さな動力で大きな断面減少率を得ることができ、複雑な断面形状の成形が可能です。一般的に、建材や構造材としての長尺物はほとんどが熱間押出で製造されます。ただし、表面が酸化しやすく、冷却後の熱収縮による寸法精度の低下を考慮する必要があります。

2. 冷間押出

室温、あるいは数百度以下の再結晶温度未満で行われる押出です。 材料の変形抵抗が高いため、大きな荷重が必要となり、工具への負荷も極大となります。しかし、加工硬化によって製品の強度が向上し、酸化被膜のない光沢のある表面が得られ、寸法精度も極めて高いという利点があります。自動車部品のギアブランクやシャフト、チューブなどの小型部品の製造に多用されます。衝撃的に圧力を加えるインパクト加工もこの一種です。

メタルフローとデッドメタル

コンテナ内部で金属がどのように流動するか、すなわちメタルフローの解析は、製品の欠陥を防ぐ上で極めて重要です。

デッドメタルゾーン

直接押出において、ダイスの入り口付近のコーナー部や、ラムとコンテナの境界部では、金属の流動が停滞する領域が発生します。これをデッドメタルゾーンと呼びます。 デッドメタルは実質的に剛体のように振る舞い、流動する金属との境界でせん断変形が集中します。この境界面が不安定になると、製品内部に巻き込まれて酸化物などの不純物が混入する原因となります。

押出欠陥

メタルフローの乱れは様々な欠陥を引き起こします。

- シェブロンクラック(センターバースト): 製品の中心部に、矢印状あるいは杉綾状の内部割れが発生する現象です。ダイスの角度や摩擦、押出比のバランスが悪く、中心部に引張応力成分が発生した場合に起こります。

- パイピング: 押出の終盤において、ビレットの後端表面にある酸化被膜や汚れが、中心部へと吸い込まれるように製品内部へ混入する現象です。これを防ぐため、押出はビレットを全て出し切らず、数センチメートルを残して終了し、その残材(ディスカード)を切断除去します。

中空形状の成形とポートホールダイス

押出加工の最大の強みの一つは、パイプや複雑な中空断面を持つ製品を、溶接なしで一体成形できる点にあります。特にアルミニウム合金の押出では、ポートホールダイスと呼ばれる特殊な金型技術が確立されています。

マンドレル方式(シームレス管)

銅や鋼のパイプを作る場合、中空のビレットを使用し、ラムの先端にマンドレルと呼ばれる芯金を突き出してダイス穴に通した状態で押し出します。これにより、継ぎ目のないシームレスパイプが製造されます。

ポートホールダイス方式(溶着管)

アルミニウムサッシのように、複雑な隔壁を持つ中空形状を製造する場合、マンドレル方式では芯金を支えることができません。そこで使用されるのがポートホールダイスです。 このダイスは、オス型(マンドレル部)とメス型(ダイスキャップ部)の二つに分割されています。

- 分流: ビレットから押し出された金属は、まずオス型に設けられた複数の穴(ポートホール)を通って分流されます。

- 合流と溶着: 分流された金属は、オス型を支えるブリッジの下にある溶着室(チャンバー)で再び合流します。このとき、金属は超高圧下で高温状態にあるため、固相接合(圧接)され、完全に一体化します。

- 成形: 一体化した金属が、オス型の先端とメス型の穴の隙間から押し出され、中空形状の製品となります。

このプロセスにより、見た目には継ぎ目が見えない、複雑な断面を持つ中空材が連続的に生産されます。製品には長手方向にウェルドライン(溶着線)が存在しますが、適切に管理された工程であれば、母材と同等の強度を持ちます。

潤滑技術とガラス潤滑

押出加工において、工具と材料の間の潤滑は死活問題です。特に熱間押出では、高温下で潤滑膜を維持することが困難です。

アルミニウム合金の場合、あえて潤滑を行わず、デッドメタルを形成させてビレット内部の新生面のみを押し出すことで、高品質な製品を得る無潤滑押出が一般的です。 一方、鋼の熱間押出では、ユージン・セジュルネによって発明されたガラス潤滑法が革命をもたらしました。これは、加熱したビレットにガラス粉末やガラスパッドを塗布・挿入する方法です。ガラスは高温で適度な粘性を持つ液体となり、断熱材および潤滑剤として機能します。これにより、摂氏1000度を超える高温での鋼の長尺押出が可能となりました。

まとめ

三軸圧縮による材料組織の微細化と緻密化、ポートホールダイスによる中空構造の一体化、そして冷間押出によるネットシェイプ成形など、材料の機能を極限まで引き出すプロセスとして進化してきました。 自動車の電動化に伴う軽量化ニーズに対して、アルミニウム押出材によるスペースフレーム構造やバッテリーケースの需要は爆発的に増加しています。また、マルチマテリアル化に対応した異種金属の共押出技術など、次世代の押出技術も研究されています。押出加工は、これからも構造材料の革新を支える基幹技術として、その形状自由度と生産性を武器に発展し続けるでしょう。

コメント