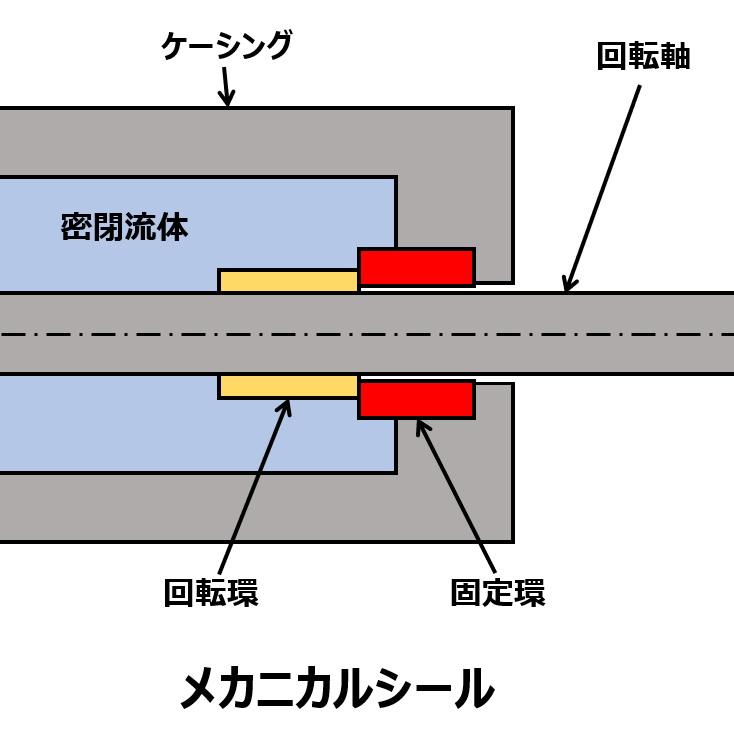

メカニカルシールは、ポンプやコンプレッサー、攪拌機といった回転機器の軸封部において、流体の漏れを防止するために用いられる精密機械要素です。

回転する軸と固定されたケーシングとの間には必ず隙間が存在します。この隙間から内部の液体や気体が外部へ漏れ出すのを防ぐ、あるいは外部からの異物が内部へ侵入するのを防ぐことが軸封装置の役割です。

かつて主流であったグランドパッキンが、繊維状の詰め物を軸に押し付けて締め上げることで漏れを抑制していたのに対し、メカニカルシールは平滑に仕上げられた面をバネや流体圧力によって押し付け合い、その間に極めて薄い流体膜を形成させることで、漏れを最小限に抑えつつ摩耗を抑制するという機能を発揮します。

現代の産業プラントにおいて環境汚染の防止、省エネルギー、メンテナンスコストの低減といった要求に応えるため極めて重要な機械要素です。

基本構造と作動原理

メカニカルシールの基本構造は軸と一緒に回転する回転環と、ケーシング側に固定されて動かない固定環の二つのリングから構成されます。これら二つのリングの接触面を摺動面あるいは密封面と呼びます。

端面によるシール

グランドパッキンが軸の外周面でシールを行うのに対し、メカニカルシールは軸に垂直な平面でシールを行います。 回転環と固定環はスプリングやベローズなどの弾性要素によって常に軸方向に押し付けられています。

機器が停止しているときはこのバネの力によって二つの面が密着し、漏れを防ぎます。 機器が運転を開始し、軸が回転すると、密封対象である流体が遠心力や圧力差によって摺動面の間に浸入します。すると二つの面の間にミクロンオーダーの厚さを持つ流体膜が形成されます。この流体膜が潤滑剤の役割を果たし直接的な固体接触を防ぐことで、摩耗や発熱を劇的に低減させます。

二次シールの役割

回転環と軸の間、および固定環とケーシングの間からの漏れを防ぐために、OリングやVリング、ガスケットなどの二次シール材が使用されます。 特に回転環側の二次シールは、軸の回転に伴う振動や振れ、熱膨張による軸方向の移動に追従しながらシール性を維持する必要があるため、材料の弾性と形状設計が重要となります。

トライボロジーと流体膜の制御

メカニカルシールの重要な機能は漏れを止めることと、摺動面を潤滑することです。

閉じる力と開く力のバランス

摺動面には二つの対抗する力が作用しています。 一つは閉じる力です。これはスプリングの荷重と、背後から作用する流体圧力の合力であり、二つの面を密着させようとします。 もう一つは開く力です。これは摺動面の間に浸入した流体膜の圧力、すなわち揚力です。 正常な運転状態では、これらの力が釣り合い、摺動面の間には0.5ミクロンから3ミクロン程度の極めて微細な隙間が維持されます。この隙間が大きすぎれば漏れが発生し、逆に小さすぎれば潤滑膜が破断して固体接触による焼き付きや摩耗が発生します。

流体潤滑と境界潤滑

メカニカルシールは、常に完全な流体潤滑状態で運転されているわけではありません。起動・停止時や、負荷変動時には、流体膜が薄くなり、部分的に固体同士が接触する混合潤滑や境界潤滑の状態になります。 したがって、摺動材には、潤滑膜が形成されているときの耐流体摩耗性だけでなく、膜が切れたときでも焼き付きにくい自己潤滑性が求められます。また、高速回転時には、微小な表面粗さやうねりがポンピング作用を生み出し、流体膜の圧力を高める流体動圧効果も設計上の重要な要素となります。

バランス比と構造分類

扱う流体の圧力や性質に応じて、メカニカルシールの構造は最適化されます。その際の最も重要な設計パラメータがバランス比です。

アンバランス型とバランス型

回転環の背面に流体圧力が作用する受圧面積と、実際の摺動面の面積の比率をバランス比と呼びます。 バランス比が1以上、つまり受圧面積の方が大きいものをアンバランス型と呼びます。構造が単純で安価ですが、流体圧力が高くなると摺動面を押し付ける力が過大になり、摩耗や発熱が増大するため、低圧条件で使用されます。 一方、軸に段差を設けるなどして受圧面積を小さくし、バランス比を1未満、通常は0.7から0.8程度に設定したものをバランス型と呼びます。高圧条件下でも押し付け力を適切に制御できるため、プロセス用ポンプの多くで採用されています。

マルチスプリングとシングルスプリング

摺動面に荷重を与えるスプリングの形態による分類です。 複数の小さなコイルバネを円周上に配置したマルチスプリング型は、面圧の分布が均一になりやすく、コンパクトに設計できますが、スプリング材が細いため腐食や詰まりに弱いという側面があります。 太い一本のコイルバネを用いたシングルスプリング型は、スラリーや汚れに強いですが、遠心力によるバネの変形や、面圧の不均一が生じやすい傾向があります。

静止型と回転型

スプリング機構が回転側にあるか静止側にあるかの違いです。 一般的な回転型は、スプリングが軸と共に回転するため、高速回転時には遠心力の影響を受けます。これに対し静止型は、スプリングが固定環側にあるため、高速回転でも安定した追従性を発揮します。また、軸の偏心やミスアライメントに対する許容度も静止型の方が高いとされています。

摺動材料の科学

メカニカルシールの寿命と性能は、摺動材の組み合わせによって大きく左右されます。基本的には、硬い材料と軟らかい材料を組み合わせることで、馴染み性と耐摩耗性のバランスをとります。

カーボン黒鉛

最も一般的な軟質材料です。黒鉛の結晶構造に由来する優れた自己潤滑性を持ち、相手材との摩擦係数を低く抑えることができます。また、耐薬品性や耐熱性にも優れています。強度を高めるために樹脂や金属を含浸させたものが使用されます。

セラミックスと超硬合金

硬質材料の代表格です。 アルミナセラミックスは、酸やアルカリなどの腐食性流体に強いですが、熱衝撃に弱いという欠点があります。 炭化ケイ素すなわちSiCは、ダイヤモンドに次ぐ硬度を持ち、熱伝導率が高いため摺動熱を逃がしやすく、耐摩耗性と耐熱衝撃性のバランスが極めて優れた材料です。現代の高性能シールの主流となっています。 超硬合金(タングステンカーバイド)は、靭性が高く割れにくいのが特徴ですが、SiCに比べると耐食性や耐熱衝撃性で劣る場合があります。

材種の組み合わせ

一般的な水や油などの清浄な流体には、カーボン対セラミックス、あるいはカーボン対SiCの組み合わせが選ばれます。カーボンが微小に摩耗することで摺動面に馴染みを作り、安定したシール性を発揮します。 一方、スラリーを含む流体など、摩耗が激しい環境では、SiC対SiC、あるいはSiC対超硬合金という、硬質材同士の組み合わせが採用されます。この場合、馴染み性が期待できないため、より高精度な平面度管理と流体膜制御が必要となります。

ダブルシールと封液システム

有毒ガスや揮発性の高い液体、あるいは重合しやすいモノマー液などを扱う場合、単一のシール(シングルシール)では安全性が確保できないことがあります。このような場合、二つのシールを直列あるいは背中合わせに配置するダブルシールが用いられます。

タンデム配列とバックツーバック配列

二つのシールを同じ向きに並べるタンデム配列は、大気側のシールがバックアップとして機能します。万が一プロセス側のシールが漏れても、外部への流出を防ぐことができます。 二つのシールを背中合わせにするバックツーバック配列は、二つのシールの間に外部から封液(バッファ流体やバリア流体)を供給する方式です。

封液の役割

ダブルシールの間に満たされる液体には重要な役割があります。 封液の圧力をプロセス流体よりも高く設定した場合、微量な漏れは封液からプロセス側へと向かいます。これにより、プロセス流体が摺動面に噛み込むのを防ぐことができます。これはスラリー液や固化しやすい液体のシールに有効です。 逆に、封液の圧力を低く設定した場合は、プロセス流体の漏れを封液で捕捉し、安全に回収するシステムとして機能します。

フラッシングと環境制御

メカニカルシール単体では、過酷な運転条件に耐えられない場合があります。そのため、シールの周囲環境を制御する補助配管システム、いわゆるフラッシングが不可欠です。

フラッシングの目的

フラッシングとは、シールボックス内に液体を注入・循環させる操作のことです。その主な目的は三つあります。 第一に冷却です。摺動発熱や流体温度によるシール材の過熱を防ぎ、液膜の蒸発(ベーパライジング)を防止します。 第二に潤滑です。ガス溜まりを除去し、常に摺動面周囲を液体で満たすことで、安定した流体潤滑を維持します。 第三に洗浄です。スラリーや異物を摺動面付近から洗い流し、堆積を防ぎます。

APIプラン

石油化学プラントなどでは、米国石油協会(API)が定めた配管計画、APIプランに基づいてフラッシングシステムが構築されます。 例えば、ポンプの吐出側から高圧の液を抜き出し、オリフィスで減圧してシールボックスに注入する自己フラッシング(プラン11)や、熱交換器を通して冷却した液を戻すプラン(プラン21、23)などが代表的です。これらのシステム選定は、シールの寿命を決定づけるエンジニアリングの要諦です。

故障解析とメンテナンス

メカニカルシールは消耗品であり、いつかは寿命を迎えますが、その故障モードを解析することは、設備の信頼性向上にとって重要です。

異常摩耗とリーク

摺動面に同心円状の深い傷が入っている場合は、スラリーによるアブレシブ摩耗が疑われます。一方、一部が欠けたり、ヒートチェックと呼ばれる微細な亀裂が入っている場合は、潤滑不足による熱衝撃やドライ運転が原因である可能性が高いです。

二次シールの損傷

Oリングが膨潤したり、硬化して弾力を失ったりしている場合は、流体との化学的適合性や耐熱性の不一致が考えられます。また、ブリスターと呼ばれる水ぶくれ状の損傷は、高圧ガスがゴム内部に浸透し、急激な減圧時に内部で膨張することで発生します。

設置精度の重要性

メカニカルシールの性能を最大限に発揮するためには、取り付け精度が極めて重要です。軸の振れ、ケーシングとの直角度、軸方向のガタつきなどが許容値を超えていると、摺動面の追従が間に合わず、振動や漏れの原因となります。したがって、メンテナンス時には、単にシールを交換するだけでなく、回転機器全体の精密なアライメント調整が求められます。

最新技術とガスシール

近年では、液体ではなく気体をシール媒体とするドライガスシールの技術が進化しています。

スパイラルグルーブの原理

ドライガスシールの摺動面には、スパイラル状の微細な溝が刻まれています。回転に伴って気体がこの溝に引き込まれ、中心に向かって圧縮されることで強力な動圧が発生します。 この圧力によって摺動面は数ミクロンの隙間で非接触状態に保たれ、摩耗することなく気体をシールします。摩擦損失が極めて少なく、コンタミネーションも発生しないため、高速回転する大型コンプレッサーや、環境負荷低減が求められるポンプにおいて採用が拡大しています。

コメント