MIG溶接は、消耗電極式ガスシールドアーク溶接の一種であり、現代の産業界において非鉄金属の接合に不可欠な技術です。英語ではMetal Inert Gas weldingと表記され、その名の通り不活性ガスをシールドガスとして用いる点が最大の特徴です。

一般的に半自動溶接と呼ばれるカテゴリーに属し、自動送給されるワイヤを電極として、母材との間にアークを発生させ、その熱で母材とワイヤを溶融させて接合します。手溶接と比較して高い溶着速度と深い溶込みが得られるため、生産性が極めて高いプロセスです。しかし、その背後にはプラズマ物理、電磁気学、金属材料学といった高度な物理現象が複雑に関与しています。

基本原理とプロセス構成

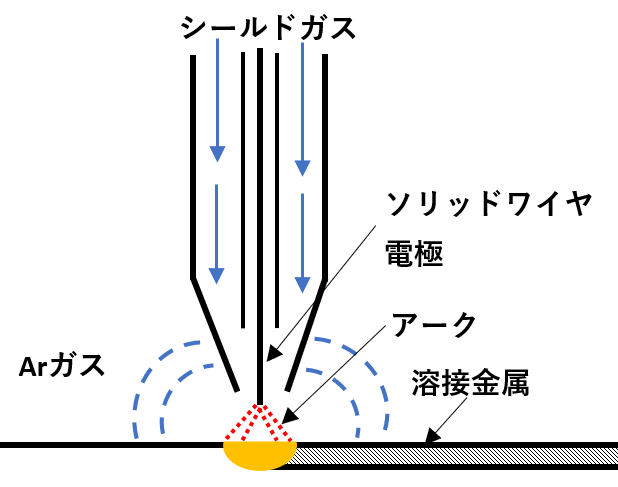

MIG溶接の基本構成は、溶接電源、ワイヤ送給装置、溶接トーチ、およびガス供給システムから成り立ちます。

消耗電極と不活性ガス

タングステンという消耗しない電極を用いるTIG溶接とは異なり、MIG溶接ではフィラーメタルであるワイヤ自身が電極となります。プラスの電圧を印加されたワイヤは、マイナス極である母材に向かってアークを飛ばします。このアーク熱によってワイヤ先端は瞬時に溶融し、溶滴となって母材の溶融池へと移行します。 このプロセス全体を大気中の酸素や窒素から守るのが、シールドガスです。MIG溶接では、アルゴンやヘリウムといった化学的に不活性なガスのみを使用します。これにより、溶融金属の酸化や窒化を完全に防ぎ、極めて清浄な溶接金属を得ることができます。この特性から、酸化を嫌うアルミニウムやステンレス鋼、チタンなどの溶接において主役の座を占めています。

溶滴移行の物理モード

MIG溶接の品質と安定性を決定づける最も重要な物理現象が、溶けたワイヤがどのようにして母材へ移動するかという溶滴移行現象です。電流値や電圧、シールドガスの種類によって、移行モードは劇的に変化します。

短絡移行 ショートアーク

比較的低い電流域で発生する現象です。 ワイヤ先端の溶滴が母材に接触して電気的に短絡(ショート)し、その抵抗発熱と表面張力によって母材へ吸い込まれるように移行します。その後、アークが再点弧するというサイクルを毎秒数十回から百回程度繰り返します。 入熱が少なく、薄板の溶接に適していますが、スパッタ(飛散する金属粒)が発生しやすいという側面があります。

グロビュール移行

中電流域で見られる現象です。 溶滴がワイヤ径よりも大きな球状に成長し、重力によって母材へ落下します。アルゴンガス主体のMIG溶接ではあまり見られませんが、炭酸ガス溶接などでは一般的です。溶滴が不安定に揺れ動くため、スパッタが多く、ビード外観も乱れやすい傾向にあります。

スプレー移行

高電流域かつアルゴン主体のガスを用いた場合に発生する、MIG溶接特有の理想的な移行モードです。 電流が増加すると、ワイヤに流れる電流によって発生する磁場が強まり、ピンチ力と呼ばれる電磁気的な締め付け力が作用します。この力が溶滴を細かく引きちぎり、霧状の微細な粒子として高速で母材へ射出します。 アークは安定し、スパッタはほとんど発生せず、深く美しい溶込みが得られます。厚板の溶接や能率的な盛り上げ溶接において、このスプレー移行が不可欠です。

パルス移行

スプレー移行は高電流でしか発生しないため、薄板には使えないという欠点がありました。これを克服したのがパルスマグ・パルスミグ制御です。 電流を周期的に変動させ、ベース電流でアークを維持しつつ、瞬時的なピーク電流によって強制的にスプレー移行を誘発させます。これにより、平均電流を低く抑えながら、スパッタのないスプレー移行を全電流域で実現しています。現代の高性能MIG溶接機の多くは、このパルス制御機能を搭載しています。

シールドガスの科学

なぜMIG溶接にはアルゴンやヘリウムが使われるのか。そこにはガスの電離電圧と熱伝導度が深く関わっています。

イオン化ポテンシャルとアーク安定性

アルゴンは原子番号18の希ガスであり、比較的低い電圧で電離し、プラズマ状態になりやすい性質を持っています。これにより、アークの点弧性が良く、安定したプラズマ柱を形成します。また、空気よりも重いため、溶融池を覆う被覆効果に優れています。

ヘリウムの熱的特性

ヘリウムはアルゴンに比べて電離電圧が高く、アークを維持するためにより高い電圧を必要とします。これは、アーク空間でのエネルギー密度が高いことを意味し、母材への入熱量を増大させます。 また、ヘリウムは熱伝導度が良いため、アークの熱を周囲に拡散させる作用があり、結果としてビード幅が広く、溶込み形状がお椀型になる特性があります。熱伝導の良い厚肉のアルミニウムや銅を溶接する場合、十分な溶込みを得るためにアルゴンにヘリウムを混合して使用することがあります。

MAG溶接との決定的差異

よく混同されるMAG溶接(マグ溶接)は、シールドガスに炭酸ガスや酸素といった活性ガスを混合したものです。 鉄鋼材料の場合、純アルゴンではアークがふらつき(陰極点の不安定)、溶込みがワインカップ状になって欠陥が生じやすいため、あえて酸化性ガスを混ぜてアークを安定させます。しかし、アルミニウムやステンレスに対して活性ガスを使うと、激しい酸化反応により金属としての性質が損なわれるため、純粋な不活性ガスを用いるMIG溶接が必須となるのです。

電源特性と自己制御作用

MIG溶接機は、単に電気を流しているだけではありません。アーク長を一定に保つための巧妙な物理的メカニズムが備わっています。

定電圧特性 CV特性

TIG溶接が電流を一定に保つ定電流特性の電源を用いるのに対し、MIG溶接は電圧を一定に保つ定電圧特性の電源を用います。 もし作業者の手がブレて、チップと母材の距離が近づいたとします。すると、アーク長が短くなり、電気抵抗が減少します。オームの法則に従い、電圧が一定であれば、抵抗が減った分だけ電流が急激に増加します。 電流が増えると、ワイヤの溶融速度が上がり、ワイヤは急速に短くなります。その結果、アーク長は元の長さに戻ります。 逆に距離が遠ざかれば、電流が減って溶融が遅くなり、ワイヤが突き出てきてアーク長が戻ります。この現象をアーク長自己制御作用と呼びます。この物理現象のおかげで、高速で送給されるワイヤを用いながらも、一定のアーク長を維持することができるのです。

アルミニウム溶接におけるクリーニング作用

MIG溶接がアルミニウム接合において圧倒的な優位性を持つ理由の一つに、クリーニング作用あるいは陰極浄化作用と呼ばれる現象があります。

酸化皮膜の破壊

アルミニウムの表面は、融点が摂氏2000度を超える強固な酸化アルミニウム(アルミナ)の皮膜で覆われています。母材の融点である摂氏660度よりもはるかに高いため、そのままでは溶接できません。 MIG溶接では、ワイヤをプラス極、母材をマイナス極とする逆極性(DCEP)で接続します。 このとき、母材表面の酸化皮膜上の微小な点(陰極点)から電子が放出され、アーク空間へと飛び出していきます。この際、電子と共に酸化皮膜そのものが物理的に弾き飛ばされ、破壊される現象が起きます。 まるでサンドブラストをかけたかのように、アークが通過した直下の酸化皮膜が除去され、清浄な金属面が現れて溶融・接合されます。この電気的な表面清掃機能こそが、MIG溶接がアルミニウムに適している最大の理由です。

溶接欠陥とブローホール

MIG溶接において最も警戒すべき欠陥は、溶接金属の中に空洞ができる気孔、すなわちブローホールです。

水素の溶解度ギャップ

アルミニウムやステンレスの溶融金属は、高温状態で水素ガスを大量に溶解する性質があります。しかし、凝固して固体になると、水素の溶解度は激減します。 溶融池が冷えて固まる際、溶けきれなくなった水素はガスとなって放出されようとしますが、凝固速度が速すぎると外部へ逃げ切れずに金属内部に閉じ込められ、泡となります。これがブローホールです。 水素の供給源は、大気中の湿気、ワイヤ表面の汚れ、シールドガスの不純物などです。したがって、MIG溶接においては、湿度管理や母材の脱脂洗浄、ガスホースのガス透過性管理など、水分(H2O)を徹底的に排除する環境管理が品質保証の鍵となります。

未来への展望とCMT

MIG溶接は成熟した技術に見えますが、近年さらに進化を遂げています。その代表例がCMT(Cold Metal Transfer)プロセスです。

機械的制御による超低入熱

従来の短絡移行では、短絡が破れる際にスパッタが発生していました。CMT溶接では、ワイヤ送給モーターをアークの電気信号と完全に同期させ、短絡した瞬間にワイヤを機械的に引き戻します。 これにより、電流による爆発的な力を使わずに、機械的な力で溶滴を母材へ受け渡します。驚異的な低入熱とスパッタゼロを実現し、従来は不可能とされた極薄板の溶接や、鉄とアルミといった異材接合をも可能にしました。

コメント