圧入は、軸と穴という二つの部品を締結するための最も基本的かつ信頼性の高い機械的接合手法の一つです。穴の直径よりもわずかに太い直径を持つ軸を機械的な力を用いて押し込むことで、両者の間に生じる弾性復元力と摩擦を利用して固定します。

接着剤やボルト、キーといった部材を介在させずに、部品同士の摩擦力のみでトルクやスラスト荷重を伝達するこの技術は自動車のエンジン部品から精密モーター、鉄道車両の車輪に至るまで極めて広範な産業分野で利用されています。

締結のメカニズムとしめしろ

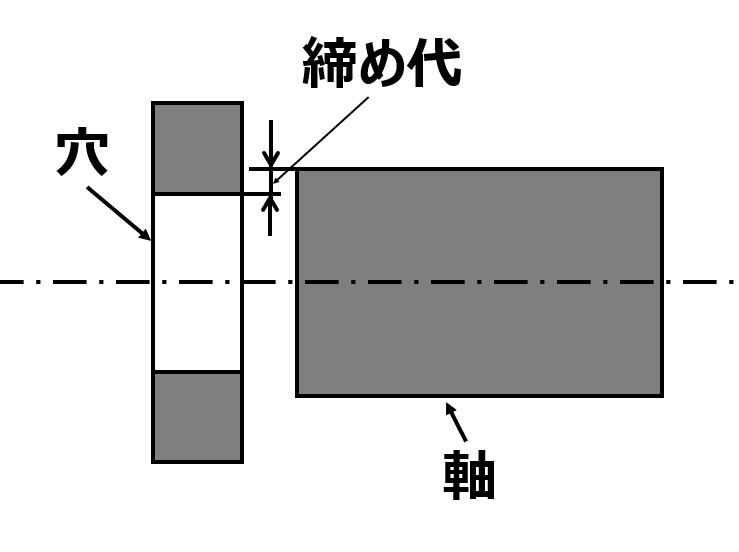

圧入の原理を理解する締め代と弾性変形を理解する必要があります。

締め代の概念

圧入において、軸の直径は穴の直径よりも大きく設定されます。この寸法の差を締め代と呼びます。 幾何学的には入るはずのないサイズの軸を穴に入れることができるのは、金属材料がバネのような弾性を持っているからです。

圧入された状態では、穴は内側から押し広げられ、軸は外側から押し縮められています。 この際、ボスは元のサイズに戻ろうとして縮む力を発生させ、軸は元のサイズに戻ろうとして膨らむ力を発生させます。

この互いに反発し合う力が接触面における圧力となります。

摩擦力による伝達

圧入による締結力、つまり部品が滑らずに耐えられる限界の力は、この接触圧力に摩擦係数と接触面積を乗じたものとなります。 したがってより大きなトルクを伝達したければ、しめしろを大きくして面圧を高めるか、嵌め合い長さを長くして面積を増やすか、あるいは表面状態を調整して摩擦係数を上げる必要があります。

ただししめしろを大きくしすぎると、材料の降伏点を超えて塑性変形を起こし期待した面圧が得られなくなったり、ボスが割れてしまったりするリスクが生じます。

厚肉円筒理論と応力分布

圧入された部品内部に発生する応力状態を正確に把握することは、設計上の安全性確保に不可欠です。これは材料力学における厚肉円筒理論を用いて解析されます。

半径方向応力と円周方向応力

圧入状態において接合面には二つの主要な応力が作用しています。 一つは半径方向応力です。これは接触面に対して垂直に働く圧縮応力であり、面圧そのものです。 もう一つは円周方向応力、別名フープ応力です。ボス側で見ると内径が押し広げられるため、円周方向に引き裂こうとする引張応力が働きます。逆に軸側では圧縮応力が働きます。 特に注意が必要なのはボス側のフープ応力です。

この引張応力は内径面で最大となり外径に向かって減少します。鋳鉄や焼入れ鋼などの脆性材料をボスに使用する場合、この最大フープ応力が材料の引張強さを超えると、ボスは縦方向に亀裂が入って破壊に至ります。

材料定数の影響

発生する面圧は締め代の大きさだけでなく、材料のヤング率(縦弾性係数)とポアソン比にも依存します。 ヤング率が高い材料、例えば鋼鉄同士の圧入ではわずかな締め代でも高い面圧が発生します。

一方でアルミニウムのボスに鋼の軸を圧入する場合、アルミニウムのヤング率が低いため同じ締め代でも発生する面圧は低くなります。したがって異種材料を圧入する場合は、それぞれの材料特性を考慮した締め代設計が必須となります。

圧入方法の分類と特徴

圧入を行うための手法は、温度を利用するか否かによって大きく三つに分類されます。

常温圧入(冷間圧入)

油圧プレスやサーボプレスを用いて、常温のまま機械的に軸を押し込む方法です。 設備が比較的単純でサイクルタイムが短いため大量生産に適しています。しかし圧入過程で接触面が激しく擦れ合うため、表面が摩耗したりかじり(焼付き)が発生したりするリスクがあります。

これを防ぐために潤滑剤の塗布や、導入部の面取り形状の工夫が重要となります。また圧入時の荷重推移を監視することで、締め代の過不足や異常を検知する品質管理が行われます。

焼きばめ

外側の部品(ボス)を加熱して熱膨張させ穴径を広げてから軸を挿入し、冷却することで固定する方法です。 加熱温度は材料の変態点などを考慮して決定されますが、一般的には摂氏200度から300度程度です。

この方法の最大の利点は挿入時に接触がない、あるいは極めて軽微であるためかじりが発生せず表面を傷つけないことです。また常温圧入よりも大きな締め代を設定できるため、強力な締結力を得ることができます。鉄道の車輪や大型の歯車、発電機のローターなど、高負荷がかかる重要保安部品で多用されます。

冷やしばめ

内側の部品(軸)を液体窒素やドライアイスで冷却して収縮させ、穴に挿入する方法です。 焼きばめと同様に無理な力をかけずに挿入できます。加熱すると材質が変化してしまうような部品や小型のピン、ブッシュなどを精密に挿入する場合に用いられます。軸が常温に戻ると膨張し締結が完了します。

表面粗さと実効締め代

図面上の寸法と実際に機能する締め代には差が生じます。これを理解するには表面粗さの影響を考慮する必要があります。

表面の平滑化作用

金属の表面は、微視的に見れば山と谷のある凹凸形状をしています。圧入が行われると接触面の凸部(山)同士が押し潰され、平滑化されます。 設計上の締め代はこの山の頂点同士の寸法差で定義されますが、実際に弾性変形に寄与して面圧を生み出すのは、山が潰れた後の実質的な寸法差です。これを実効締め代と呼びます。

表面粗さが粗い場合、圧入によって潰される量が多くなり実効締め代が減少してしまいます。その結果、想定していた保持力が得られないという事態に陥ります。 一般的に面圧計算においては、表面粗さの十点平均粗さなどを考慮して締め代の減少分を見積もる補正が必要です。高精度な締結が求められる場合は研磨加工によって表面を滑らかに仕上げることが推奨されます。

トライボロジーとかじり現象

常温圧入において最も深刻なトラブルが、かじり、英語ではゴーリングやサイザリングと呼ばれる現象です。

凝着摩耗のメカニズム

圧入中、軸と穴の接触点には極めて高い圧力がかかります。ここで潤滑膜が破れると、金属原子同士が直接接触し、凝着、つまり局所的な溶接が起こります。 圧入は動き続けているため、この溶接部分は即座に引き剥がされます。引き剥がされた金属片は、さらに周囲を傷つけ、雪だるま式に損傷が拡大します。これがかじりです。 一度かじりが発生すると、圧入荷重が急激に上昇してプレス機が停止したり、部品が途中で止まって抜けなくなったり、無理に押し込んでも接合面がボロボロになって締結力が失われたりします。

潤滑と表面処理

かじりを防ぐためには、適切な潤滑剤の選定が不可欠です。二硫化モリブデンなどの固体潤滑剤や、極圧添加剤を含むペーストが有効です。 また、部品の表面硬度を高めることも有効です。ただし、両方の部品を同じ硬さにすると凝着しやすくなるため、一般的には軸側を硬く、穴側をわずかに軟らかくするか、あるいはリン酸マンガン皮膜などの化成処理を施して、初期馴染みを良くする対策がとられます。

形状設計と応力集中

圧入部の端部には、特有の応力集中が発生します。これを考慮した形状設計が、疲労強度やフレッティング摩耗を防ぐ鍵となります。

エッジ効果

圧入された軸が曲げ荷重を受けると、ボスの端部に接触する軸の部分に過大な応力が集中します。これをエッジ効果と呼びます。ここを起点として軸に亀裂が入り、疲労破壊に至るケースは少なくありません。 対策として、ボスの端部内径に逃げ加工を設けたり、軸の径を段付きにして剛性を変化させたりすることで、応力集中を緩和する設計がなされます。

導入部の面取り

常温圧入における軸の先端や穴の入り口の形状、すなわち面取りや導入Rの設計は、施工品質を左右します。 角度がきつすぎる面取りは、圧入初期に相手材を削り取ってしまい、切り粉を発生させると共に実効締め代を減少させます。 理想的には、角度の浅いテーパーや、滑らかなラジアス形状を採用し、調芯作用を持たせながら徐々に接触面積を広げていく形状が望まれます。

経年変化と保持力の低下

圧入は永久的な締結と思われがちですが、環境や時間の経過によって保持力が低下することがあります。

応力緩和とクリープ

樹脂材料や、アルミニウムなどの融点が比較的低い金属において顕著な現象です。 長期間にわたり高い応力がかかり続けると、材料内部で原子の再配列が起こり、歪みは変わらないのに応力が減少していく応力緩和が発生します。これにより、面圧が低下し、最終的に部品が抜けてしまうことがあります。高温環境下ではこの現象が加速されるため、使用温度範囲における材料のクリープ特性を確認する必要があります。

遠心力による内径拡大

モーターのローターなど、高速で回転する部品においては、遠心力によってボスが膨張し、内径が広がります。 これにより、運転中のみ実質的な締め代が減少し、面圧が低下します。最悪の場合、軸とボスの結合が外れて空回りする危険があります。高速回転体においては、静止時の締め代に加え、遠心力による拡張分を見込んだ締め代設定が必要です。

熱膨張差の影響

線膨張係数の異なる材料、例えば鉄の軸とアルミのボスを圧入した場合、温度変化によって締め代が変動します。 温度が上昇すると、アルミの方が大きく膨張するため、締め代が減少し、保持力が低下します。逆に低温になると、アルミが強く収縮し、締め代が増大してボスが割れる恐れがあります。自動車のエンジンやトランスミッションなど、温度変化の激しい環境では、この熱膨張差が設計の支配的な要因となります。

フレッティング摩耗

圧入部が微小な振動や変動荷重を受けると、接触面において目に見えないレベルの微細な滑りが発生します。

酸化摩耗の進行

この微小滑りによって新生金属面が露出し、即座に酸化されます。生成された酸化物は硬い粒子となり、研磨剤のように作用してさらに摩耗を促進します。これをフレッティング摩耗と呼びます。 鋼の場合、接触部からココアパウダーのような赤褐色の酸化鉄粉が排出されるのが特徴です。フレッティングは、嵌め合いを緩くさせるだけでなく、表面に微細な亀裂を生じさせ、疲労強度の著しい低下(フレッティング疲労)を招きます。 対策としては、締め代を大きくして微小滑りを抑えるか、逆に接着剤を併用して隙間を埋める等の方法が採られます。

コメント