機械加工の基礎:圧延

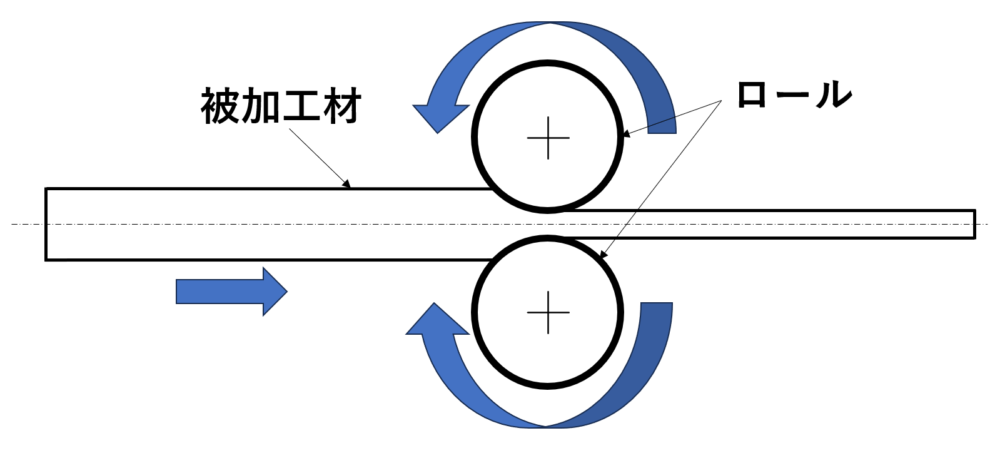

圧延は、回転する一対のロールの間に金属材料を通し、圧縮力を加えることで厚さを減少させたり、断面形状を成形したりする金属の塑性加工法の一種です。パン生地を麺棒で薄く伸ばす様子を思い浮かべると、その基本的な原理が理解しやすいでしょう。圧延は、鉄鋼業をはじめとする金属産業において、板、条、形材、棒などを大量に生産するための基幹技術であり、その生産性と汎用性の高さから主要な金属加工技術の一つです。

圧延の基本原理

圧延加工は、材料に降伏応力を超える力を加えて塑性変形を起こすことで加工を行います。

1. 摩擦と自力噛み込み

圧延が成立するための大前提は、ロールと被加工材との間に働く摩擦力です。もしロールと材料の間が完全に滑る状態であれば、ロールは空転するだけで材料を引き込むことはできません。ロールが材料を捉え、自ら引き込んでいく現象を自力噛み込み(Self-feeding)と呼びます。この噛み込みが起こるためには、ロールと材料の接触角と摩擦係数の間に特定の条件(噛み込み条件)を満たす必要があります。この摩擦力が、圧延を行うための駆動力を材料に伝達するのです。

2. 中立点と先進率

ロールと材料が接触している領域(接触弧)では、ロールの周速と材料の速度は一定ではありません。材料は入り口から出口に向かって圧下されることで断面積が減少し、その分、体積一定の法則に従って速度を増していきます。

この接触弧のどこかに、ロールの周速と材料の水平速度が等しくなる点が存在します。これを中立点と呼びます。

- 入り口側から中立点まで: ロール周速 > 材料速度。摩擦力は材料をロール内に引き込む方向に働く。

- 中立点から出口側まで: 材料速度 > ロール周速。摩擦力は材料の進行を妨げる方向に働く。

この結果、圧延機から出てくる材料の速度は、ロールの周速よりもわずかに速くなります。この速度差の割合を先進率(Forward Slip)と呼び、圧延の条件を決定する重要なパラメータの一つです。

圧延プロセスの分類

圧延プロセスは、加工温度や製品形状によって大きく分類されます。

加工温度による分類

- 熱間圧延 (Hot Rolling): 材料の再結晶温度(原子の再配列が活発に起こり、加工による硬化がリセットされる温度)以上で行う圧延です。

- 長所:

- 材料が軟らかいため、小さな力で大きな変形(高い圧下率)が可能。

- 鋳造でできた粗大な結晶組織が、圧延と再結晶によって微細化され、材料の靭性(粘り強さ)が向上する。

- 短所:

- 高温のため表面に酸化スケールが生成し、寸法精度や表面品質が劣る。

- 用途: インゴットやスラブといった巨大な塊から、厚板、H形鋼、レールなどの素材を製造する一次加工に用いられます。

- 長所:

- 冷間圧延 (Cold Rolling): 再結晶温度以下(通常は室温)で行う圧延です。熱間圧延された材料を、さらに高い精度で仕上げるために行われます。

- 長所:

- 加工硬化により材料の強度や硬度が増す。

- 酸化スケールが発生しないため、表面が滑らかで美しく、寸法精度が非常に高い。

- 短所:

- 材料が硬いため、大きな圧延動力が必要となり、一度に大きな変形はできない。

- 加工硬化が進むと延性が低下し、割れやすくなるため、途中で焼なまし(中間焼鈍)を挟むことがある。

- 用途: 自動車のボディ、家電製品、飲料缶などに使われる薄鋼板の製造。

- 長所:

製品形状による分類

- 平板圧延 (Flat Rolling): 板やシート、箔など、平たい製品を製造します。

- 形鋼圧延 (Shape Rolling): ロールに溝(カリバー)を彫り込み、I形、H形、山形鋼、レールなど、特定の断面形状を持つ製品を段階的に成形します。

- リング圧延 (Ring Rolling): ベアリングの軌道輪やロケットの部品など、継ぎ目のないリング状の製品を製造します。

- ねじ転造 (Thread Rolling): ダイス(金型)を使って円筒状の素材に強い力を加え、盛り上げることでネジ山を成形します。切削ではなく塑性加工で成形するため、ファイバーフロー(金属組織の流れ)が切れず、強度の高いネジができます。

圧延機(Rolling Mill)の構造と種類

圧延機は、ロール、ロールを支える軸受(チョック)、それらを収める頑丈なフレーム(ハウジング)、そしてロールを回転させる駆動装置から構成されます。

- 2段圧延機 (Two-High Mill): 最もシンプルな構成。圧延方向が一定のものと、回転を逆転させて往復圧延できるものがあります。

- 4段圧延機 (Four-High Mill): 実際に材料に接する小径のワークロールと、それを背後から支える大径のバックアップロールで構成されます。圧延時にワークロールがたわむのを防ぎ、板厚を均一に保つことができるため、板圧延で最も広く用いられています。

- クラスター圧延機 (Cluster Mill): 1本のワークロールを多数のバックアップロールで多方向から支持する構造。極めて高い剛性を持ち、ステンレス鋼のような硬い材料や、非常に薄い箔の圧延に用いられます。

- タンデム圧延機 (Tandem Mill): 複数の圧延機(スタンド)を一直線に並べ、材料を連続的に通して圧延する方法。各スタンドで少しずつ圧下することで、極めて高い生産性を実現します。

工学的課題と品質制御

圧延プロセスでは、様々な物理現象が品質に影響を与えます。

- ロールのたわみ: 圧延荷重によってロールが中央部でたわみ、製品が「中厚(なかあつ)」になる現象。これを補正するため、予めロールの中央部を太くしておくロールクラウンや、ロールに曲げモーメントを加えるロールベンダーといった技術が用いられます。

- 平坦度(フラットネス)の制御: 板の幅方向で伸び方が不均一になると、波打ちや耳伸びといった形状不良が発生します。これを防ぐため、自動形状制御(ASC: Automatic Shape Control)システムにより、板の張力分布をリアルタイムで測定し、ロールのたわみなどを制御します。

- 板厚の制御: 製品仕様を満たすため、板厚は厳密に管理されます。出口側に設置された放射線厚み計からのフィードバックに基づき、ロールの隙間(ロールギャップ)や圧延速度を瞬時に調整する自動板厚制御(AGC: Automatic Gauge Control)が不可欠です。

- 制御圧延 (Controlled Rolling): 熱間圧延において、圧延の温度と圧下スケジュール、そして圧延後の冷却速度を精密に制御することで、熱処理を省略しつつ、微細で強靭な結晶組織を得る技術です。高張力鋼板(ハイテン)の製造などに適用され、製品の高性能化と省エネルギーを両立させています。

まとめ

圧延技術は、単純な圧縮加工に見えながら、その背後には摩擦、塑性力学、熱力学、材料科学が複雑に絡み合った高度なエンジニアリングが存在します。長年の経験と最新のセンシング技術、シミュレーション(FEM解析)を融合させることで、圧延技術は今もなお進化を続けています。自動車の軽量化を支える高張力鋼板から、スマートフォンの電子部品に使われる極薄の銅箔まで、圧延によって生み出される材料は、現代社会のあらゆる場面で我々の生活を支える、まさに基盤中の基盤と言える技術なのです。

コメント