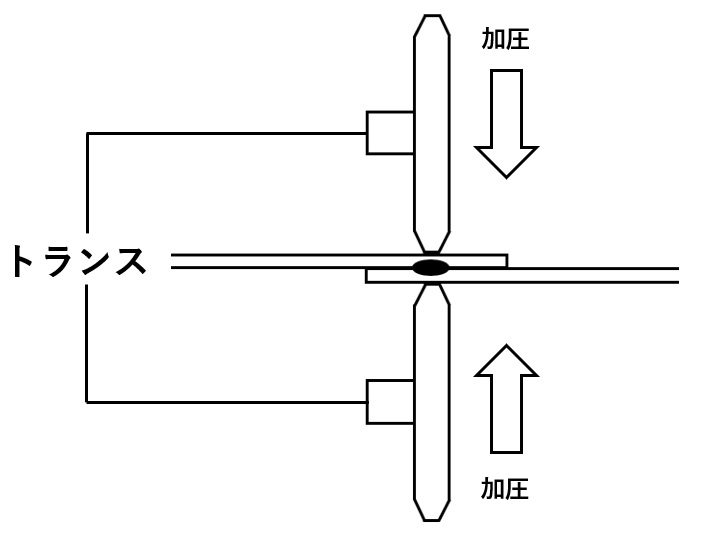

シーム溶接は、重ね合わせた金属板を円盤状の電極で挟み込み、加圧しながら回転させて通電することで、連続的な溶接部を形成する抵抗溶接の一種です。英語ではResistance Seam Weldingと呼ばれます。

自動車の燃料タンクやマフラー、ドラム缶、石油ストーブのタンク、そして缶詰の缶など、気密性や水密性が求められる容器状の製品製造において、この技術は不可欠な役割を果たしています。

基本原理とジュール熱の制御

シーム溶接の物理的な基礎は、スポット溶接と同様にジュールの法則に基づいています。

接触抵抗と発熱

金属板同士を重ね合わせ、上下から銅合金製の円盤電極、すなわち電極輪で挟み込みます。ここに大電流を流すと、電気抵抗が最も高い部分、つまり金属板同士の接触面で集中的に発熱が起こります。この熱によって金属が溶融し、ナゲットと呼ばれる碁石状の溶融凝固部が形成されます。 シーム溶接の最大の特徴は、電極が回転しながら移動することにあります。これにより、発生したナゲットが冷え固まる前に次のナゲットがその一部に重なるように形成されます。このナゲットの重なり合いを連続させることで、気体や液体が通過できない完全なシール状態を作り出します。

分流現象 シャント効果

技術的な観点から、シーム溶接がスポット溶接と決定的に異なる点は、分流現象への考慮が必要なことです。 スポット溶接では単独の点を溶接しますが、シーム溶接では直前に溶接した箇所がすでに金属的に結合しており、電気の良導体となっています。そのため、次に流そうとする電流の一部が、溶接しようとしている箇所ではなく、すでに溶接された後方の部分へ漏れて流れてしまいます。これを無効分流あるいはシャント電流と呼びます。

この分流によって、実際に溶接に寄与する有効電流が減少してしまいます。したがって、シーム溶接ではスポット溶接に比べて、およそ1.5倍から2倍程度の大きな電流を投入する必要があります。このエネルギー効率と発熱制御のバランスが、プロセス設計における重要な課題となります。

通電方式とナゲット形成の制御

連続的に移動する電極に対して、どのように電流を流すかによって、溶接の品質と特性が変化します。

断続通電方式

最も一般的に用いられるのが断続通電です。電極輪は一定速度で回転し続けますが、電流はずっと流しっぱなしではありません。電流を流す通電時間(ヒートタイム)と、電流を止める休止時間(クールタイム)を交互に繰り返します。 このオンとオフのサイクルにより、個々のナゲットが形成されます。休止時間は、電極や被溶接材の過熱を防ぎ、加圧力を維持したまま冷却して凝固を促進する役割を果たします。 ナゲット同士の重なり具合は、電極の回転速度と通電サイクルの同期によって決定されます。気密性を確保するためには、通常、ナゲット径の30パーセント以上の重なりが必要とされます。逆に、重なりをなくして間隔を空ければ、連続的な点溶接であるロールスポット溶接となり、仮止めや歪みを抑えたい場合に利用されます。

連続通電方式

電流を遮断せずに連続的に流し続ける方式です。連続的なビードが形成されるため、高速溶接が可能ですが、熱が蓄積しやすく、板表面が過熱して焼けや歪みが発生しやすくなります。そのため、薄板の高速溶接など、限られた用途で採用されます。近年では、インバータ制御電源の進化により、極めて短い周期での制御が可能となり、断続通電でも連続通電に近い滑らかな溶接が可能になっています。

マッシュシーム溶接と特殊プロセス

通常のシーム溶接は、板を重ね合わせたラップシーム溶接と呼ばれますが、これには接合部に板厚の2倍の段差ができるという欠点があります。これを解消する高度な技術がマッシュシーム溶接です。

塑性流動による段差解消

マッシュシーム溶接では、板の重ね代を板厚の1.5倍程度と極めて小さく設定します。溶接時には、通常のシーム溶接よりも高い加圧力と電流を加えながら、幅の広い平坦な電極輪でこの重ね合わせ部を押し潰します。 「マッシュ」とは「すり潰す」という意味であり、溶融に近い状態の金属を塑性流動させ、段差を押し均しながら接合します。結果として、接合部の板厚は母材の1.2倍から1.5倍程度まで薄くなり、段差の少ないフラットな仕上がりとなります。

この技術は、家電製品の外板や自動車のボディパネルなど、溶接後の美観が求められる箇所や、他の部品との干渉を避けたい箇所で多用されます。また、鉄鋼業界の連続コイル処理ラインにおいて、コイルの尾端と次のコイルの先端を繋ぐ際にも、次工程のロールを傷めない平滑な継ぎ手として利用されます。

バットシーム溶接

板の端面同士を突き合わせて溶接する方式です。主に鋼管製造、いわゆる電縫管(ERW管)の製造プロセスで用いられます。帯状の鋼板をロール成形して円筒状にし、その合わせ目に高周波電流を流して加熱、加圧ローラーで圧接します。原理的にはシーム溶接の親戚にあたりますが、電極輪を使わずに誘導加熱や接触通電を用いる点で設備構成が異なります。

電極輪の材料と管理技術

シーム溶接機において、電極輪は電流を供給するコンタクトチップであり、圧力を伝えるプレス治具であり、そして熱を奪うヒートシンクでもあります。この過酷な役割を担う電極の管理が、品質安定の鍵を握ります。

電極材料の選定

電極輪には、高い電気伝導度と熱伝導度、そして高温下でも変形しにくい強度が求められます。一般的には、クロム銅やジルコニウム銅などの析出硬化型銅合金が使用されます。被溶接材がステンレス鋼や耐熱鋼のように強度が高く電気抵抗も高い場合は、より硬度の高いベリリウム銅などが選定されることもあります。

冷却システム

連続的な大電流による発熱から電極と機械を守るため、強力な冷却が不可欠です。 最も一般的なのは外部注水冷却で、溶接点と電極に直接冷却水をかけます。冷却効率は高いですが、ワークが濡れるため、錆や汚れの問題があります。 一方、内部水冷方式は、電極輪の内部や軸受部分に冷却水を通す構造です。ワークを濡らさずに済みますが、構造が複雑になり、溶接点への直接的な冷却効果は劣ります。用途に応じてこれらを使い分け、あるいは併用します。

電極の摩耗とドレッシング

数千メートルもの溶接を行うと、電極輪の表面は摩耗し、変形し、汚れが付着します。電極の接触幅が広がると、電流密度が低下して溶接不良を引き起こします。 これを防ぐため、多くのシーム溶接機には、溶接中に常に電極輪の側面や外周をバイトで切削し、形状を整える整形機構、いわゆるナール駆動方式やフリクション駆動方式が備わっています。これにより、常に清浄で一定の形状を持った電極面で溶接を行うことが可能となります。

被溶接材による挙動の違い

シーム溶接の難易度は、材料の物理的特性によって劇的に変化します。

軟鋼

最も溶接しやすい材料です。適度な電気抵抗と広い塑性温度域を持つため、条件設定の許容範囲が広く、安定した気密溶接が可能です。

亜鉛めっき鋼板

自動車の燃料タンクなどで多用されますが、難易度は高い材料です。表面の亜鉛は融点が低く(約420度)、溶接熱で瞬時に蒸発したり、電極輪に付着して銅と合金化し、黄銅層を形成したりします。 電極表面が汚染されると接触抵抗が変化し、異常発熱や表面割れの原因となります。そのため、断続通電の休止時間を長めに取って冷却を強化したり、電極のドレッシングを頻繁に行ったりする対策が必要です。

ステンレス鋼

電気抵抗が高く熱伝導率が低いため、発熱効率は非常に良い材料です。しかし、熱膨張係数が大きいため、溶接熱による歪みが大きくなる傾向があります。また、溶融部の冷却過程で収縮巣(ブローホール)が発生しやすく、これがリークの原因となることがあります。加圧力を高めに設定し、凝固時の収縮を抑え込む技術が必要です。

アルミニウム合金

最もシーム溶接が困難な材料の一つです。電気抵抗が極めて低く熱伝導率が高いため、熱がすぐに逃げてしまい、ナゲットを作るために莫大な電流が必要です。さらに、表面の強固な酸化被膜が絶縁体として作用し、不安定な発熱の原因となります。電極へのアルミニウム凝着も激しいため、特殊な研磨機構や電源制御が不可欠です。

品質保証と欠陥のメカニズム

シーム溶接の目的は「漏れないこと」であるため、品質評価は厳格に行われます。

一般的な欠陥

- 溶け込み不足: 電流不足や速度過多により、ナゲットが十分に成長せず、接合界面が繋がっていない状態です。

- 散り(スパッタ): 電流過大や加圧不足により、溶融金属が極間から外部へ飛び出す現象です。内部に空洞ができたり、表面が汚れたりします。

- 表面割れ: 過度な入熱や冷却不足、あるいは低融点金属の粒界侵入によって、ビード表面や熱影響部に亀裂が入る現象です。

検査方法

全数検査としては、製品内部に空気を加圧注入して水没させ、気泡の有無を確認する気密試験や、ヘリウムガスを用いたリークテストが行われます。 抜き取り検査では、溶接部を切断して断面のマクロ組織観察を行い、ナゲットの重なり具合や内部欠陥の有無を確認します。また、タガネを打ち込んで母材が破断するかどうかを確認する破壊試験も行われます。

シーム溶接の機械構造的特徴

シーム溶接機は、その構造においても高い剛性と精度が求められます。

加圧機構

電極輪を通じて数千ニュートンから数万ニュートンの力を安定して加える必要があります。エアシリンダーや油圧シリンダーが用いられますが、近年ではサーボモーターを用いた電動加圧方式が増えています。電動式は、溶接中の電極の沈み込みに合わせて追従制御ができるため、散りの発生を抑え、安定したナゲット形成に寄与します。

通電軸受

回転する電極輪へ、数千アンペアから数万アンペアの大電流を供給するための特殊な機構です。銀ブラシや水銀接点、あるいは特殊な導電性グリースを用いたすべり軸受構造が採用されます。ここの接触抵抗が増大すると、発熱による焼き付きや電力損失が発生するため、定期的なメンテナンスが必須となる重要保安部品です。

コメント