TIG溶接は、アーク溶接の一種であり、電極に、高融点金属であるタングステンを用いることを最大の特徴とします。TIGとは、Tungsten Inert Gasの頭文字をとったもので、その名の通り、タングステン電極と、アルゴンなどの不活性ガス(Inert Gas)を組み合わせて行う溶接法です。

一般的なアーク溶接では、電極自身が溶けて溶接金属の一部となる消耗式の電極を用いますが、TIG溶接で用いるタングステン電極は、アーク放電の熱源となるだけで、基本的には溶融しません。この非消耗式電極を用いるという点が、TIG溶接に、他の溶接法にはない、卓越した精密性と高品質をもたらす、最も本質的な原理です。その仕上がりの美しさと信頼性の高さから、溶接の最高峰とも言える技術です。

溶接の原理

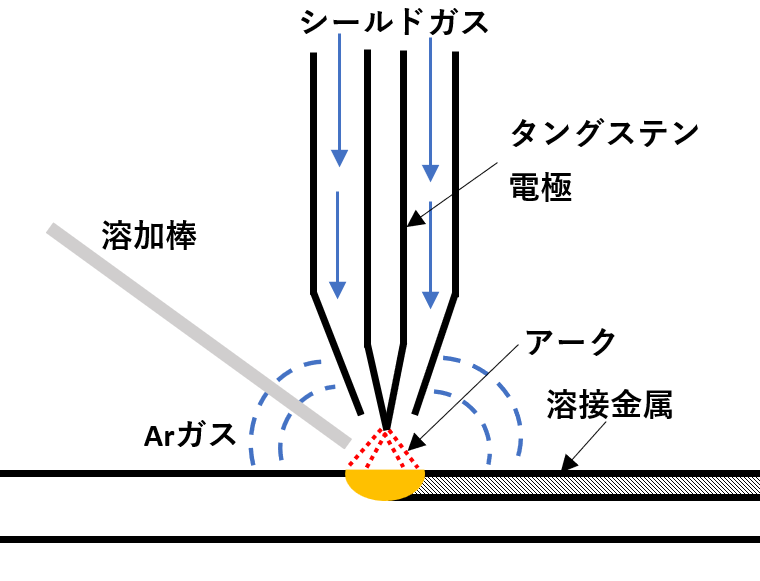

TIG溶接のプロセスは、アークの発生、母材の溶融、そしてシールドガスという、三つの基本要素で構成されます。

アークの発生と母材の溶融

まず、先端を鋭く研いだタングステン電極と、接合したい金属部材(母材)との間に、ごくわずかな隙間を保ち、そこに高い電圧をかけます。すると、両者の間で放電が起こり、アークと呼ばれる、極めて高温のプラズマ状態の電流の柱が形成されます。このアークの中心温度は摂氏一万度を超え、その強烈な熱エネルギーが、母材を瞬時に溶かし、溶融池(溶融プール)と呼ばれる、金属が溶けて液体になった部分を形成します。

溶加棒による金属の添加

母材同士の隙間を埋めたり、接合部を補強したりするために、多くの場合、溶加棒(フィラーメタル)と呼ばれる、母材と同じ、あるいは類似の成分を持つ金属の棒を、片方の手で溶融池に供給します。溶加棒は、アークの熱で溶け、溶融池の金属と一体化します。

TIG溶接の最大の利点は、この「母材を溶かす熱量(電流)」と、「添加する金属の量(溶加棒を送る速さ)」を、溶接士が完全に独立してコントロールできる点にあります。この優れた制御性により、薄板の精密な溶接から、厚板の多層盛りに至るまで、状況に応じた、きめ細やかで最適な溶接が可能となるのです。

シールドガスの役割

TIG溶接において、アークの熱と同じくらい重要なのが、シールドガスの役割です。高温状態のタングステン電極や、液体状態の溶融池は、大気中の酸素や窒素と非常に反応しやすく、もし無防備な状態であれば、瞬時に酸化・窒化してしまいます。そうなると、溶接部に酸化物が巻き込まれたり、ブローホールと呼ばれる空洞ができたりして、著しくもろく、欠陥のある接合部になってしまいます。

これを防ぐため、TIG溶接では、溶接トーチの先端から、アルゴンやヘリウムといった、他の物質と化学反応を起こさない不活性ガスを常に噴射し、溶接部全体を大気から完全に遮断します。このシールドガスによる保護のおかげで、TIG溶接は、不純物の混入が極めて少ない、清浄で、強靭な溶接部を実現できるのです。

極性と電流の役割:直流と交流の使い分け

TIG溶接の性能を最大限に引き出すためには、溶接する金属の種類に応じて、電源の極性と電流の種類を、適切に使い分ける必要があります。これは、TIG溶接における最も重要な工学的知識の一つです。

直流正極性(DCEN)

直流電源を用い、タングステン電極をマイナス極、母材をプラス極に接続する方法です。アーク放電において、電子はマイナス極からプラス極へと流れます。この場合、電子が母材に衝突することで、熱エネルギーの約70パーセントが母材側に集中します。

これにより、溶け込みが深く、効率的な溶接が可能となります。また、電極側の発熱は少なく抑えられるため、タングステン電極の消耗も少なくて済みます。このため、鉄鋼、ステンレス鋼、銅、チタンといった、ほとんどの金属の溶接において、この直流正極性が標準的に用いられます。

交流(AC)

アルミニウムやマグネシウムといった金属を溶接する際には、直流ではなく、交流電源が不可欠となります。その理由は、これらの金属の表面に形成される、強固で融点の高い酸化皮膜の存在にあります。アルミニウムの酸化皮膜(アルミナ)の融点は摂氏2000度を超え、母材であるアルミニウムの融点(約660度)よりも遥かに高いため、これが邪魔をして、母材がうまく溶融しません。

交流電源を用いると、電流の向きが周期的に入れ替わります。

- 電極マイナス期間: 直流正極性と同様に、電子が母材に衝突し、母材を加熱して溶かす「入熱」の役割を担います。

- 電極プラス期間: この期間には、アルゴンイオンなどのプラスイオンが、母材の表面に高速で衝突します。このイオンの衝突が、あたかもサンドブラストのように、表面の硬くてもろい酸化皮膜を物理的に破壊・除去する作用を果たします。これをクリーニング作用と呼びます。

交流TIG溶接は、この「クリーニング作用」と「入熱作用」が、一秒間に何十回と繰り返されることで、厄介な酸化皮膜を常に除去しながら、清浄な母材を溶融させるという、高度なメカニズムを実現しているのです。

長所と短所

長所

- 高品質: 不活性ガスによる優れたシールド効果により、機械的性質に優れた、極めて清浄な溶接部が得られます。

- 高い汎用性: 直流と交流を使い分けることで、鉄からアルミニウム、チタンに至るまで、ほぼ全ての金属を溶接できます。

- スパッタが発生しない: 溶接中に金属の粒が飛散するスパッタがほとんど発生しないため、クリーンで安全な作業が可能です。

- 美しい外観: 溶接ビードが均一で美しく、外観品質が要求される製品にも適しています。

短所

- 作業速度が遅い: 溶加材の添加量が少なく、溶融速度も遅いため、他のアーク溶接に比べて、作業能率が低くなります。

- 高い技能が必要: 片方の手でトーチを、もう片方の手で溶加棒を操作し、多くの場合、足元のペダルで電流を調整するという、両手両足を使った、極めて高度な協調動作が溶接士に要求されます。

まとめ

TIG溶接は、非消耗式のタングステン電極と、不活性ガスによる完璧なシールドを組み合わせることで、溶接というプロセスを、極めて高いレベルで精密に制御する技術です。その本質は、熱源のコントロールと、金属材料の添加を完全に分離独立させたことによる、卓越した操作性にあります。

その高い品質と信頼性は、航空宇宙、原子力、化学プラントといった、わずかな欠陥も許されない、最もクリティカルな分野での接合を可能にします。TIG溶接は、効率や速度よりも、接合品質そのものが絶対的な価値を持つ領域において、その真価を最大限に発揮する、まさにエンジニアリングの粋を集めた接合ソリューションなのです。

コメント